目前,全球范围内应用的PDH技术呈现出多元化的格局。国外已经实现工业应用的脱氢技术,大多掌握在专利供应商手中,如UOP公司的Oleflex工艺、Lummus公司的Catofin工艺、ThyssenKrupp公司的STAR工艺、Linde公司的PDH工艺,以及俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司共同研发的流化床(FBD)脱氢工艺。同时,Dow、KBR等公司也相继宣布成功开发了FCDh和K-PROTM脱氢工艺,并已进行技术许可。

1.1 UOP公司的Oleflex技术

Oleflex工艺自1990年在泰国国家石油化工公司首次实现工业化以来,已历经三十余年发展。截至2021年12月,全球范围内采用Oleflex工艺的装置数量已超过24套,总产能高达10 Mt/a,使其成为工业应用最广泛且历史最悠久的丙烷催化脱氢技术。该工艺独特地采用了移动床反应技术,其反应温度控制在600~630 ℃之间,反应压力则维持在0.1 MPa以上。在此工艺条件下,丙烷的单程转化率可达到32%~40%,而总转化率更是高达约88%。其核心催化剂为Pt/Al2O3,该催化剂的再生能力极强,目前已成功研发至第五代DeH-16催化剂,不仅显著降低了Pt的负载量,更在催化剂性能上实现了显著提升。通过一系列工艺优化措施,有效地缓解了因催化剂结焦而导致的频繁停车检修问题。

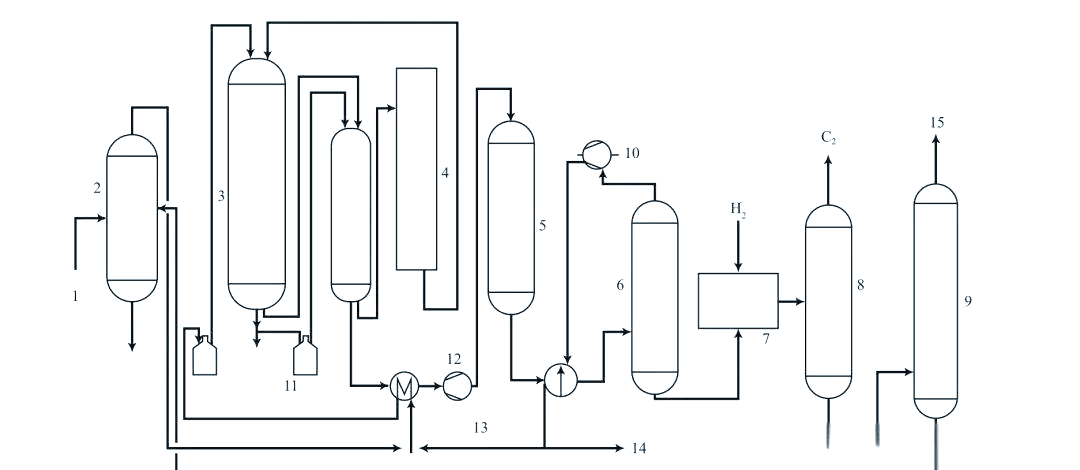

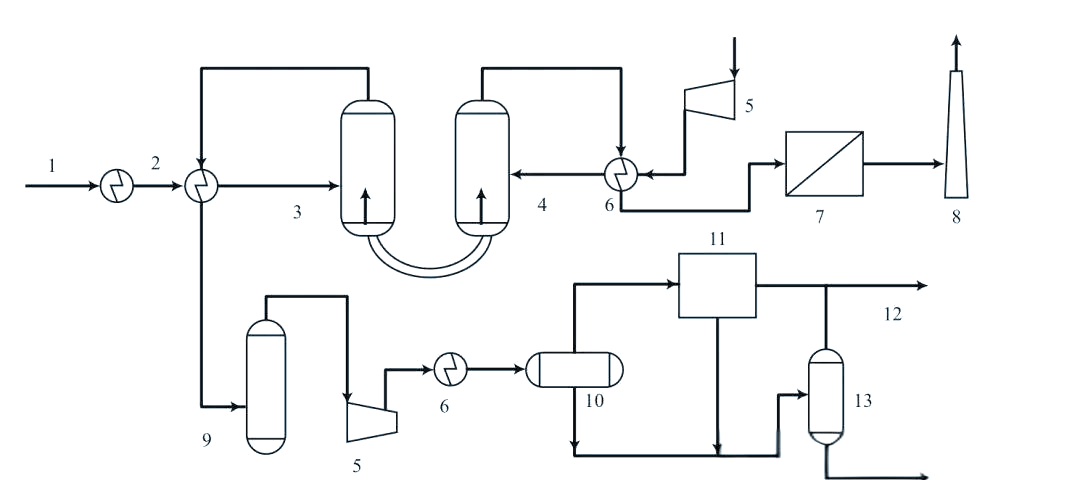

图1 UOP公司Oleflex工艺流程

Oleflex工艺以其独特的特点在丙烷催化脱氢领域占据一席之地。该工艺采用移动床反应器,确保了反应的均匀稳定和连续运行。在催化剂再生过程中,反应器无需关闭或循环,同时可方便地补充催化剂。副产氢气作为稀释剂,不仅抑制了结焦和热裂解,还作为载热体维持了脱氢反应的温度。反应部分与再生部分在生产过程中保持相对独立,提高了安全性。通过可靠的CCR控制,催化剂展现出优良的活性和稳定性。

然而,Oleflex工艺也存在一些不足之处。首先,贵金属催化剂成本高,且在反应中可能粉化或跑损,需要定期补加。其次,丙烷原料需进行预处理。此外,反应压力较高、丙烯选择性较低,且反应过程中需要注入硫、氯和氢气作为稀释剂。值得注意的是,在多套工业装置的运行中,移动床反应器内塞网结焦问题严重,床层阻力降大,每年都需要停车检修。

为了克服这些挑战并提升装置性能,Oleflex工艺近年来进行了多项优化。其中之一是在产物压缩级间采用洗油循环流程,回收压缩机级间的热量,从而减少结焦并降低能耗。此外,SHP反应器的位置也被调整,以减少SHP单元的设备尺寸。为了延长装置运行周期,还采取了一系列措施,如改进注硫方式、使用大间隙反应器内外网等。同时,反应工艺条件也进行了优化,包括降低反应压力、氢烃摩尔比和入口温度等。再生器采用两段烧焦设计,氧氯化过程注入氯气,闭锁料斗配备有阀切断功能。此外,还优化了催化剂的装填体积和比例,以及冷箱内的设计,简化了操作并提高了干气中氢气的纯度。

1.2 Lummus公司的Catofin工艺

Catofin工艺采用固定床反应器,以Cr2O3/Al2O3为催化剂,在540~640℃的反应温度和大于0.05MPa的反应压力下进行丙烷脱氢。该工艺的单程转化率约为45%,而总转化率则高达85%以上。值得一提的是,大连恒力石化公司于2019年5月投产的1300kt/a混合烷烃脱氢装置,便采用了Catofin工艺,成为目前国内规模最大的装置。

截至2021年12月,国内已有包括天津渤化集团有限责任公司、宁波金发新材料有限公司等在内的8家公司,共计采用Catofin工艺产能达到5200kt/a。同时,全球范围内已有14家公司采用此工艺生产丙烯,总产能高达8400kt/a。

Catofin工艺采用绝热固定床循环切换方式进行脱氢反应。以一个600kt/a的PDH装置为例,其脱氢反应器共有5个,其中2个始终在线进行脱氢,2个则交替进行再加热/再生操作,而最后一个则用于抽真空、蒸汽吹扫、空气充压、催化剂还原或阀门开启关闭等操作。整个脱氢反应的循环周期被精心调整为约25分钟。

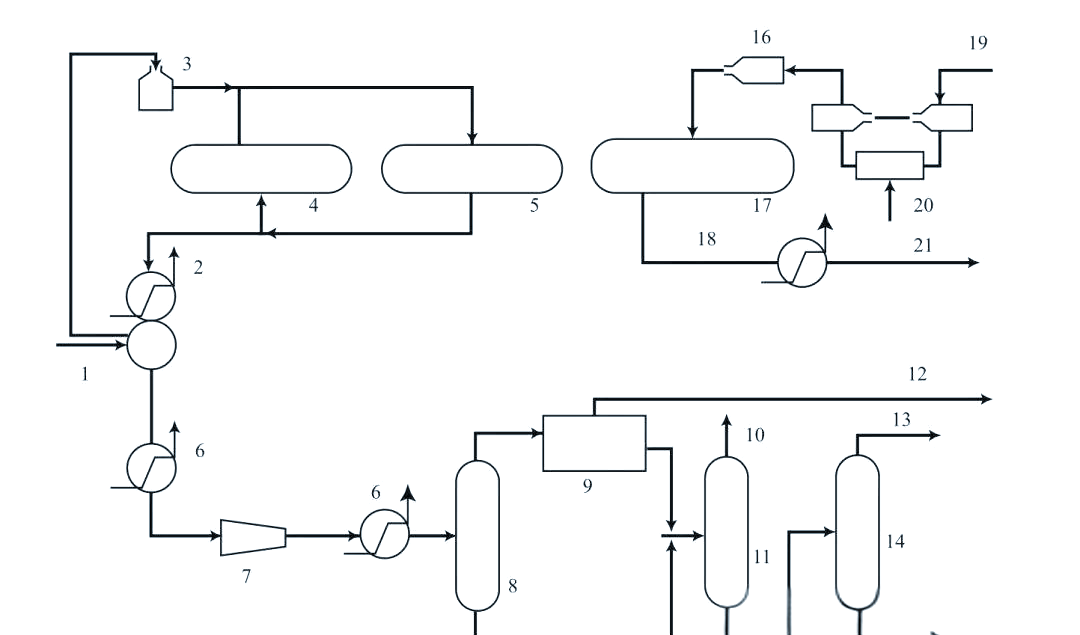

此外,Catofin工艺还被细分为反应工段、压缩工段、回收工段和精制工段四个部分,如图2所示。

图2展示了Lummus公司的Catofin工艺流程。新鲜丙烷原料与循环丙烷混合后,经过与反应器排放料的换热,再送入加热炉中加热至反应所需的温度,随后被送入反应器进行脱氢反应。反应产物经过冷却、压缩和干燥处理后,产生的蒸汽-冷凝物在低温回收闪蒸罐中得以分离。其中,冷凝物被送至脱乙烷塔进行进一步处理,而未冷凝的蒸汽则进入回收工段的低温回收装置。排放气中富含的氢气被送至PSA装置进行提纯,产生的氢气作为副产品。回收的液体与闪蒸罐底部的物料一同进入脱乙烷塔,在此,乙烷及轻质烃被分离出来。塔顶馏分中未冷凝的蒸汽被送至燃料气系统,而塔底液体则进入产品分离塔,塔顶馏出的部分为丙烯产品,塔底物料则被返回至反应工段进行再利用。

Catofin工艺的显著特点在于其采用的循环多反应器系统,该系统通过逆流流动技术不断改变反应物料的流向,从而提高反应效率。此外,该工艺所使用的非贵金属铬催化剂具有出色的选择性,能够高效地转化烷烃,同时减少循环量,使得以较少的原料能够获得更多的产品,进而降低了操作成本。另一方面,该工艺还具备出色的产能扩展性,通过添加更多的反应器,可以轻松地提升装置的产能,进而提高规模经济性。

然而,Catofin工艺也存在一定的不足之处。由于采用了含铬催化剂,且高温反应器需要频繁切换,因此对特制的高温阀门和反应器内衬等部件提出了极高的要求。近年来,Lummus公司针对这一问题进行了一系列的工艺优化。通过在反应器内混装独有的发热材料(HGM)来提高蓄热量;增加脱乙烷塔塔顶采出液洗涤干气流程,以降低干气中C3组分并提高C3回收率;将丙烯产品精馏塔由高压分离工艺改为热泵中压分离工艺以降低能耗;提高再生时的空气温度以降低空气与烃的比例;以及优化催化剂再生抽真空设计以减少蒸汽消耗等措施,进一步提升了Catofin工艺的经济性和环保性。

1.3 ThyssenKrupp的STAR工艺

STAR工艺,以其独特的固定床管式反应器设计,在500~580℃的反应温度和304~709 kPa的反应压力下,将轻质烷烃高效地脱氢转化为烯烃。该工艺采用专有的PtSn/ZnAl2O4催化剂,使得丙烷的单程转化率高达30%~40%,同时丙烯的选择性也维持在85%~93%。每个反应周期为8小时,其中反应时间占7小时,而再生过程则需1小时。值得一提的是,位于埃及Said港的350 kt/a丙烷催化脱氢装置,作为世界上首套采用STAR工艺的装置,自1992年投产以来,一直稳定运行。

STAR工艺的反应部分由一个顶部加热的管式反应炉与一个绝热氧化反应器组成,反应炉内装填了80%的催化剂,而氧化反应器则装填了剩余的20%。经过预热的新鲜原料与循环物料在反应炉和氧化反应器中发生氧化脱氢反应。最终,通过气体分离和精馏,分离出的气体不仅可作为装置内的燃料使用,而且富含的氢气还可进一步回收得到高纯度的氢气产品。

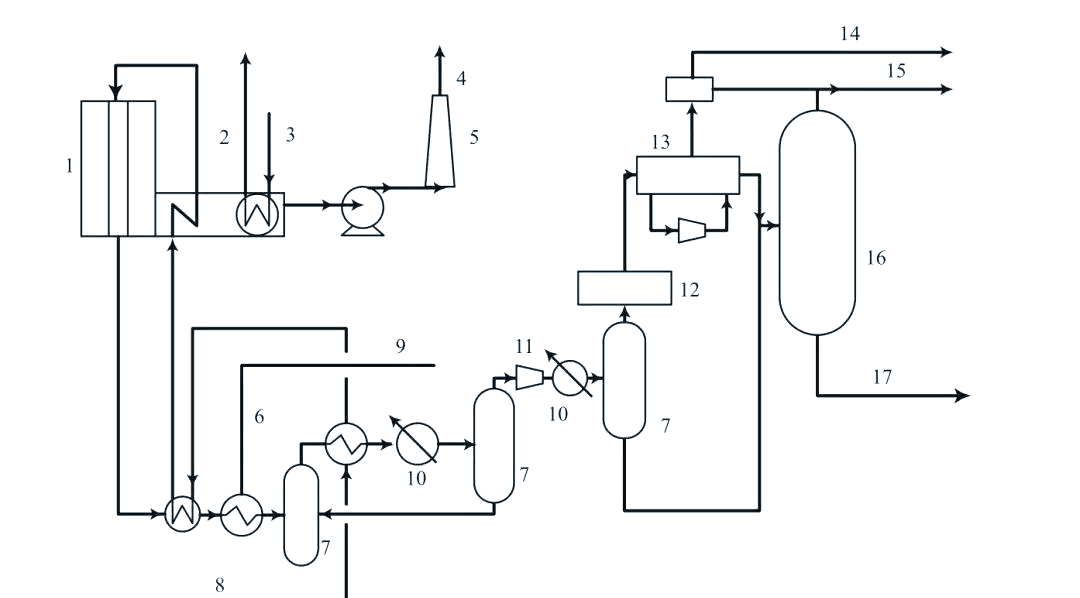

图3展示了ThyssenKrupp公司的STAR工艺流程。该工艺独具特色,其脱氢反应器后串联了一台氧化反应器。通过加入氧气与氢气进行反应,生成水,这一过程推动了脱氢反应的平衡向右移动,从而提升了时空收率,并降低了生产成本。此外,在反应中引入蒸汽,不仅降低了反应物的分压,促进了脱氢反应,还减少了积碳的产生,进而延长了装置的运转周期。相较于其他PDH工艺,STAR工艺具有催化剂用量少、反应器体积小等显著优势。然而,该工艺也存在一定的不足,如脱氢过程需要水蒸气稀释和供热,导致能耗相对较高,后处理过程也较为复杂。

1.4 Linde/BASF公司的PDH工艺

Linde/BASF公司的PDH工艺,其核心技术在于多管式固定床反应器的运用,辅以Cr2O3/Al2O3催化剂。在590℃的高温和0.1 MPa以上的压力环境下,该工艺能实现高达90%以上的丙烯选择性。随后,BASF公司进一步研发出Pt/沸石催化剂,使得丙烷的单程转化率从32%提升至50%,总转化率也从91%提升至93%。

此PDH工艺采用固定床反应器,其设计独特,反应管内装有催化剂,且反应过程几乎恒温,这有助于减少丙烷的热裂解和积碳的产生。通常,一组反应器会包含两个用于脱氢反应的反应器和一个用于催化剂再生的反应器,该反应器使用蒸汽/空气混合物进行烧焦。

该工艺的另一大亮点是催化剂的循环周期长达9小时,从而减少了频繁更换催化剂的需要。此外,原料丙烷无需氢气或蒸汽稀释,这降低了动力消耗和投资成本。尽管BASF公司在1992年已在其Ludwigshafen工厂建立了规模为10 kt/a的示范装置,但至今尚未见其工业化应用的报道。

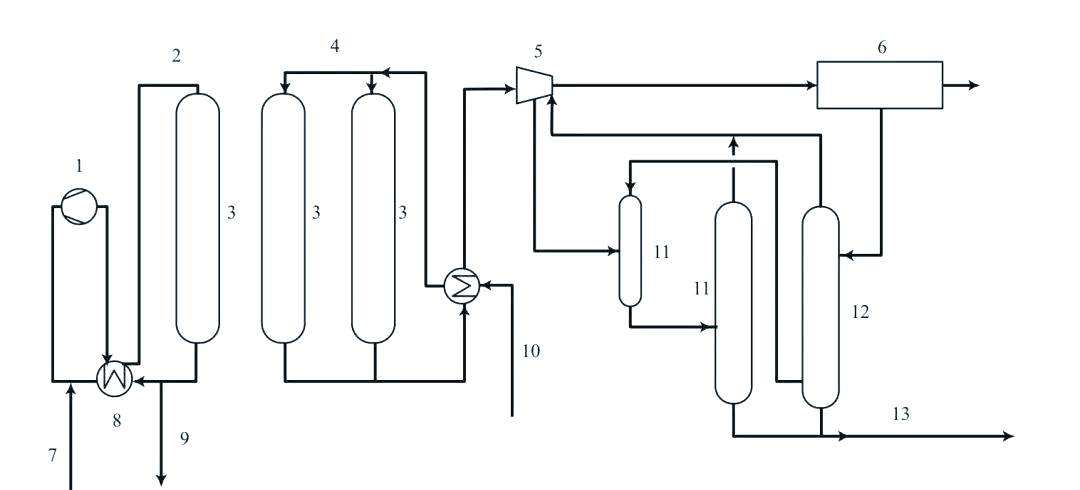

图4展示了Linde/BASF公司PDH工艺的流程。该工艺始于原料丙烷的进入,经过固定床反应器的多管式反应,再经过催化剂的再生过程,最终得到目标产物丙烯。整个流程中,原料丙烷无需氢气或蒸汽稀释,这在一定程度上降低了动力消耗和投资成本。

1.5 FBD PDH技术详解

FBD PDH技术,作为Linde/BASF公司的重要工艺,以其独特的流程和高效的转化率吸引了众多关注。该技术涵盖了原料丙烷的预处理、多管式反应器的精细操作以及催化剂的循环利用等多个环节,每个步骤都经过精心设计,旨在实现丙烯的高产与高纯度。

1.5.1 Snam FBD技术

FBD脱氢技术最初源于前苏联的C4脱氢技术开发,后经俄罗斯Yarsintez公司与意大利Snamprogetti工程公司共同改进,合作推出了Snam FBD技术。自1964年异丁烷脱氢工艺商业化以来,已建成并运行了14套装置,其中规模最大的一套为160 kt/a,位于俄罗斯尼尔干地区。此外,还有20套类似的正丁烷和异戊烷脱氢装置在运行。

FBD工艺的丙烷单程转化率高达40%,丙烯选择性为80%,反应温度维持在580~630℃,反应压力则为118~147 kPa。该工艺的核心在于其反应再生系统,采用类似Ⅳ型催化裂化双器FBD反应技术。原料液化石油气经过预处理后与循环丙烷混合气化,随后进入FBD反应器。在此,原料气与高温催化剂逆流接触,进行脱氢反应。反应产物经过洗涤塔洗涤后,送至压缩机增压,再进入分离单元。而待生催化剂则经过汽提进入再生器进行再生,再生后的催化剂再返回反应器,从而完成整个循环。

图5展示了Snam公司FBD工艺的流程。FBD反应器的显著优势在于其能够在较高温度下实现连续反应与再生的稳定操作。这种反应器具有易于控制的反应温度、出色的处理能力,并且能够适应原料加工负荷的大范围变化。

1.5.2 Dow化学公司的FCDh工艺

在2017年,美国Dow化学公司引领行业创新,推出了FCDh技术。这项技术采用了高效的Ga/Pt-Al2O3催化剂,并在0.13至0.17 MPa的压力范围内进行操作。通过该技术,丙烷的转化率可达到43%至48%,同时丙烯的选择性也高达92%至96%。FCDh技术的突出优势包括其卓越的丙烯选择性、紧凑的反应设备以及相对较低的初始投资成本。最近,Dow化学公司宣布计划将其位于美国路易斯安纳州的蒸汽裂解装置进行升级,以采用此技术新增100 kt/a的专产丙烯产能,并预计于2022年投入使用。

1.5.3 KBR公司的K-PROTM工艺

K-PROTM工艺特色在于其同轴式流化床反应器和专有的非Cr/Pt催化剂,这一设计使得催化剂能够实现连续的反应与再生。在0.15 MPa的反应压力下,该工艺能够达到45%的丙烷转化率,同时丙烯的选择性维持在87%~90%之间。值得一提的是,K-PROTM工艺的FBD反应器采用了独特的同轴布局,使得整个工艺流程与众多其他技术具有相似性。据公开资料显示,该技术已成功许可给亚洲的一家600 kt/a PDH项目,并预计于2023年正式投入运行。

国内PDH技术进展

近年来,国内在PDH技术领域也取得了显著进展,成功研发出PDH催化剂及其相应的脱氢工艺,并有望实现工业化生产。

2.1 中国石化固定床PDH SDH技术

SDH技术,由中国石化上海石油化工研究院与中国石化工程建设有限公司联合开发,采用固定床反应器,以Cr2O3/Al2O3为催化剂。在560~630℃的反应温度和30~60kPa的反应压力下,丙烷的单程转化率可达到约45%,同时丙烯的选择性保持高于90%,总转化率则大于85%。

该技术的脱氢反应采用绝热固定床循环切换方式。原料丙烷经过加热后,与循环丙烷一同进入负压绝热固定床反应器进行脱氢反应。整个反应系统通过时序控制系统进行精细调控,确保催化剂的再生过程高效且稳定。

反应器排出的高温气态生成物,经过逐级冷却回收热量后,进入压缩工段。在这里,高温气态生成物经过压缩、进一步回收热量和分离水及部分C4烃。未分离的气相物流随后进入吸收解吸系统,利用吸收剂将气相中的C4组分吸收。吸收塔的塔顶部分主要含有氢气,以及少量的甲烷、乙烷和乙烯,这些气体可以被送去PSA提纯氢气。塔釜液则被送去溶剂回收塔进行吸收剂的回收。

回收的C4烃经过脱轻组分塔的处理,得到的主要产品是含丙烷和丙烯的混合物,这些混合物再被送去丙烷丙烯分离装置进行进一步处理。回收的丙烷经过分离和预处理后,与新鲜丙烷一起进入脱氢反应单元,从而完成整个循环。

目前,SDH脱氢技术已经完成了模试研究,并成功开发了600 kt/a的工艺包。同时,千吨级的中试装置也在紧张建设中,预计不久后将投入运行。

2.2 中国石化移动床SPDH脱氢技术

SPDH技术,由中国石化石油科学研究院与广州工程公司联合开发,采用4台串联的移动床反应器。在630~650℃的高温和微正压环境下,该技术能够实现丙烷的单程转化率高达33%,同时确保丙烯的总收率超过85%。其核心技术在于使用的Pt基催化剂,该催化剂具有出色的连续再生能力。

SPDH工艺具有多项独特的技术特点。首先,烧焦区循环气体经过脱氯、换热冷却和干燥处理后,形成“干、冷”循环,有效降低了进入再生器的循环气含水量,从而防止了催化剂比表面积的降低。其次,通过精心设计的闭锁料斗,实现了“新型无阀输送”,减少了催化剂的磨损。此外,反应器和再生器内件采用新型“无纵缝焊接”结构,进一步增强了设备的抗损能力。

在节能方面,SPDH技术也做出了显著的改进。例如,反应进料换热器采用两台国产缠绕管式换热器并联,实现了深度换热,有效降低了能耗。加热炉采用箱式结构,配备多流路U型低压降炉管和低NOx燃烧器,设计热效率高达95%。同时,精丙烯塔顶的热泵流程也大幅减少了系统的能耗。

目前,SPDH技术的Pt催化剂已在某PDH装置上成功应用,并已实现成套技术的许可。该技术正在建设工业装置,预计将为企业带来显著的效益。

2.3 中国石油大学(华东)的ADHO技术

ADHO技术,由中国石油大学(华东)与华东设计院共同研发,运用非贵金属氧化物催化剂和循环FBD反应器。该技术实现了丙烷单程转化率高达41.28%,同时丙烯选择性达到80.01%,与FBD技术指标相媲美。该技术于2016年6月在山东恒源石油化工集团有限公司成功完成工业试验。

ADHO工艺的突出特点在于其采用的难熔非贵金属氧化物催化剂和FBD反应器,以及对原料预处理要求相对较低。目前,该技术已经完成了小试和万吨级中试,并正在中国石油呼和浩特石化公司建设50 kt/a PDH工业试验装置。

此外,润和催化股份有限公司也取得了重大进展。公司承担的四川省重大科技项目“石油催化裂化及污染治理用稀土催化材料研发与应用示范”以及“国产丙烷脱氢催化剂的成果转移产业化示范”项目均已顺利通过验收。其中,“国丙烷脱氢催化剂的成果转移产业化示范”项目自2021年立项以来,旨在实现丙烷脱氢(PDH)催化剂的产业化,并已成功建设铂系和铬系两种丙烷脱氢催化剂生产线,产品质量达到国外同类产品性能指标,从而打破了国外公司在丙烷脱氢催化剂领域的垄断地位。

“石油催化裂化及污染治理用稀土催化材料研发与应用示范”项目于2019年启动,润和催化材料股份有限公司担任牵头单位,并携手多家科研机构共同开展。该项目融合了纳米晶化、微介孔调控及稀土稳定等多项技术,成功突破了轻稀土催化剂的高效利用难题。团队不仅开发出适用于石油催化裂化的高效催化剂,还推出了多产丙烯助剂,以及满足国VIb排放标准的天然气车催化剂和国IV摩托车催化剂,充分展现了轻稀土的高效价值。截至验收时,该项目已累计创造销售收入逾10亿元,初步实现了经济效益与社会效益的双丰收。

此项目的顺利验收,不仅彰显了四川省科学科技厅对公司科技创新能力的肯定,更对公司核心竞争力的提升起到了积极的推动作用。润和催化材料股份有限公司将继续秉承工匠精神,依托强大的研发团队,不断加大产品研发和技术创新的力度,以卓越的技术、产品和服务来巩固和提升公司的市场地位,为公司未来的持续发展奠定坚实基础。

此外,润和催化材料(浙江)有限公司作为润和催化剂股份有限公司的全资子公司,也在丙烷脱氢催化剂和环氧乙烷催化剂的研发与生产方面取得了显著成就。公司占地广阔,一期工程已具备5000吨/年铬系丙烷脱氢催化剂、2000吨/年铂系丙烷脱氢催化剂和1200吨/年环氧乙烷催化剂的生产能力,并已成功投产,产品品质优良。润和催化剂股份有限公司在“国产丙烷脱氢催化剂的成果转移产业化示范”等项目上的突出表现,也得到了四川省科技厅的高度认可。