分子束外延(MBE)与金属有机化学气相外延(MOCVD)技术,均为针对III-V族半导体合成的关键外延生长技术。这两种技术均通过逐层沉积原子至衬底或半导体晶圆上,来制造具有精确成分与厚度的薄晶体层及半导体异质结构,从而满足特定的光电性能和设备需求。本文将深入探讨这两种技术的运行原理、应用场景及各自的优势。

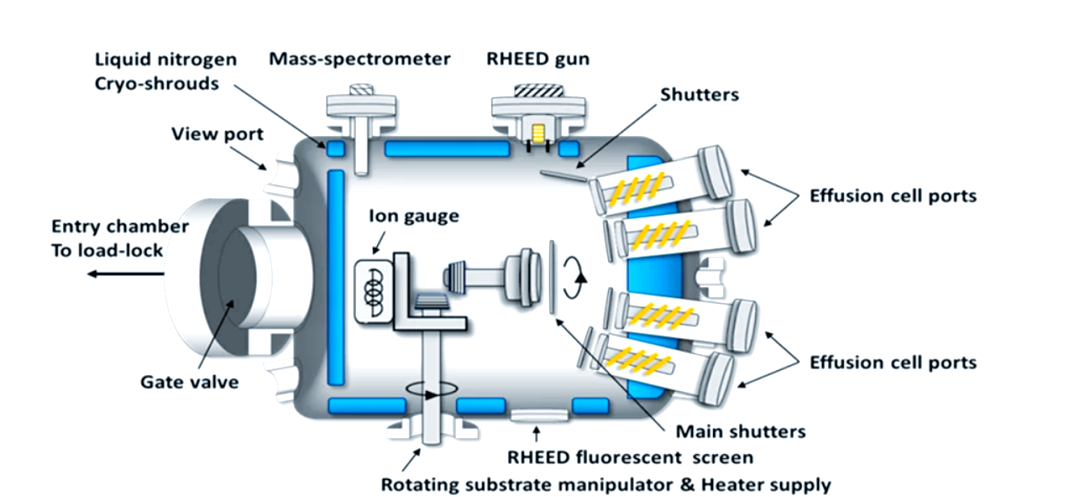

MBE反应器通常包含两个主要部分:一个与空气相通的样品传送室,用于装载和卸载晶圆衬底,以及一个密封的生长室,专门用于外延生长。该反应器在超高真空环境下工作,以确保空气分子不会污染衬底。若不可避免地与空气接触,可通过加热反应器来迅速排出污染物。

在MBE反应器中,外延源材料通常是固体半导体或金属。这些材料在喷射室中被加热至熔点以上,从而产生源材料蒸发。随后,原子或分子通过小孔径被引入MBE真空室,形成高度定向的分子束。这些分子束撞击加热的衬底,通常由单晶材料如硅、砷化镓或其他半导体制成。如果分子不解吸,它们将在衬底表面扩散,进而促进外延生长。通过逐层构建,可以精确控制每层的成分和厚度,从而实现所需的光学和电学特性。

在生长室内,衬底被安装在加热支架上,周围环绕着液氮冷却的低温屏蔽板。该屏蔽板能有效捕获腔内未被捕获的衬底表面污染物和原子。同时,通过旋转支架和调整低温屏蔽板,可以确保均匀的沉积和外延厚度。

此外,超高真空MBE反应室还配备了原位监测设备,如反射高能电子衍射(RHEED)用于监测生长表面,以及激光反射、热成像和化学分析设备来分析蒸发材料的成分。这些传感器还用于实时测量温度、压力和生长率,以便及时调整工艺参数。

外延生长速度通常约为每秒1/3个单层(0.1nm,1Å),这一速度受到通量速率和衬底温度的共同影响。在MBE反应器内,这些参数可以独立进行调整和监控,从而优化外延工艺。具体来说,通量率即到达衬底表面的原子数量,主要受源温度的控制;而衬底温度则会影响衬底表面原子的扩散特性和解吸特性,这需要通过衬底热量控制来调整。通过精确控制这些参数,可以实现对III-V族半导体合成的关键外延生长技术的有效调控。

通过精密的机械快门系统,我们可以精确控制生长速率和不同材料的供应,从而确保可靠且重复性高地生长三元和四元合金以及多层结构。在沉积完成后,我们采用缓慢冷却衬底的方法,以减少热应力的影响,并进一步通过测试来表征其晶体结构和特性。

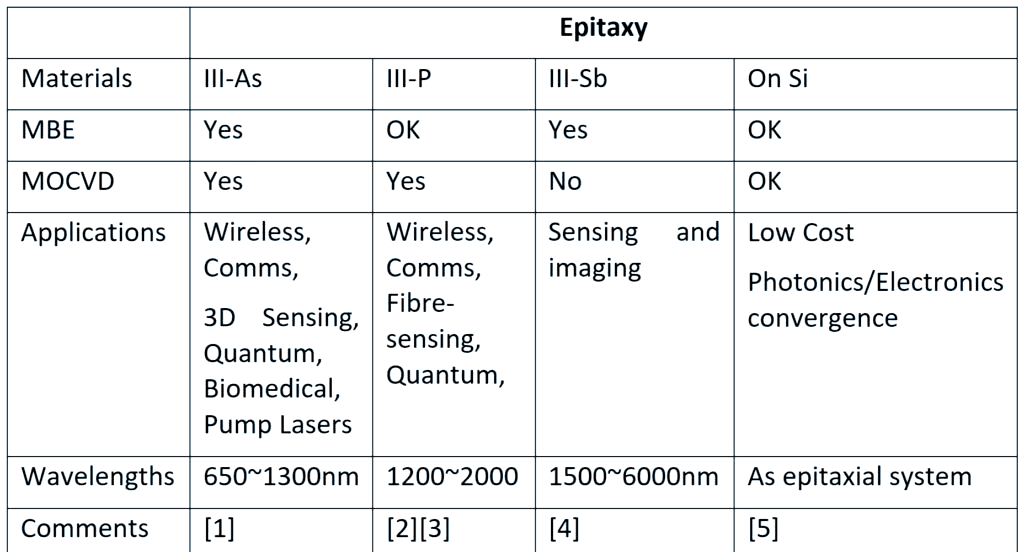

接下来,让我们深入了解MBE所采用的材料特性。在硅衬底上生长III-V族材料时,由于硅的高熔点和晶格常数的不匹配,需要专门的加热器和晶圆支架来支持高温生长。对于III-Sb族半导体,则需使用较低的衬底温度以避免材料从表面解吸,同时还要注意高温下的“非同余”现象。此外,III-P族合金的磷沉积问题以及应变层生长时的温度控制,都是MBE技术面临的挑战。

金属有机化学气相外延(MOCVD)作为另一种重要的外延技术,也值得关注。它具有独特的生长优势和应用领域,与MBE相互补充,共同推动着半导体材料与器件的发展。

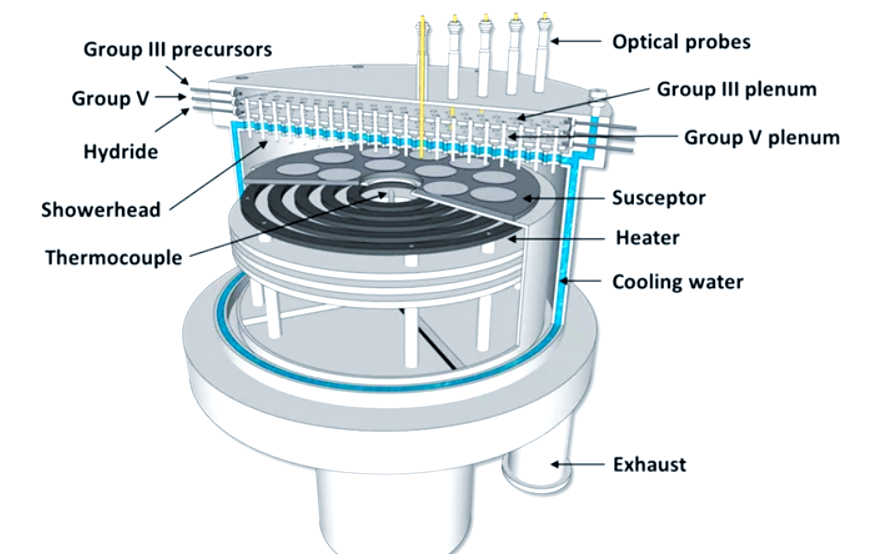

MOCVD反应器配备了高温水冷反应室,其中的衬底被放置在石墨基座上,并通过射频、电阻或红外加热方式进行加热。反应气体被垂直注入到衬底上方的工艺室中。为了实现层的均匀性,反应器会优化温度、气体注入、总气体流量、基座旋转以及压力等多个参数。载气通常选用氢气或氮气。

在沉积外延层的过程中,MOCVD使用高纯度的金属有机前驱体。例如,对于III族元素,会采用三甲基镓或三甲基铝作为前驱体,而V族元素则使用氢化物气体如砷化氢和磷化氢。这些金属有机物被包含在气流鼓泡器中,其注入浓度受到流经鼓泡器的金属有机物和载气流温度与压力的影响。

在生长温度下,试剂会在衬底表面充分分解,释放出金属原子和有机副产物。通过调整试剂浓度,可以形成不同的III-V合金结构。此外,该系统还配备了运行/排气切换功能,以调整蒸汽混合物。

通常,衬底是半导体材料的单晶圆,例如砷化镓、磷化铟或蓝宝石。在反应室内,前驱体气体被注入到基座上。大部分蒸发的金属有机物和其他气体直接穿过加热的生长室,但部分会发生热解(裂解),形成亚种材料并吸附在热基底上。随后,表面反应使III-V元素融入外延层中。

生长温度的选择主要取决于前驱体所需的热解过程,并通过优化表面迁移率进行调整。生长速率则由起泡器中III族金属有机源的蒸气压决定。此外,为了确保外延层的成分和厚度均匀,通常会旋转基座。

需要注意的是,硅衬底上的生长需要经历高温阶段以确保氧化物解吸(通常超过1000摄氏度),这需要专业的加热器和晶圆衬底支架来支持。

反应器的设计特点使得MOCVD在监测技术上与MBE有所不同,MBE通常提供了更多的选项和灵活性。在MOCVD中,发射率校正高温计被用于原位测量晶圆表面的温度,而不是采用远程热电偶测量。通过分析反射率,可以研究表面的粗糙度以及外延层的生长速率。激光反射技术则用于测量晶圆的弯曲程度,而超声波气体监测则用于测量提供的有机金属浓度,从而提高了生长过程的精确度和可重复性。

在生长过程中,含铝合金通常在较高的温度下生长(超过650摄氏度),而含磷层则在较低的温度下生长(低于650摄氏度),尽管AlInP可能是一个例外。对于通信领域中使用的AlInGaAs和InGaAsP合金,由于砷化氢的裂解温度差异较小,因此工艺控制相对简单。然而,在外延再生长过程中,即蚀刻活性层时,磷化氢则成为首选。

另一方面,由于缺乏适当的前驱体源,锑化物材料的生长受到限制。例如,碳可能会意外地(通常是不希望有的)混入AlSb中,这进一步限制了合金的选择范围,从而影响了MOCVD对锑化物生长的适用性。

对于具有高应变层的材料,MOCVD能够充分利用常规的砷化物和磷化物材料来实现应变平衡和补偿,例如通过GaAsP势垒和InGaAs量子阱的设计。然而,在材料选择方面,MOCVD与MBE仍存在一些差异和挑战。

利用MBE技术制造的量子点激光器,成功将波长选项从约1100纳米扩展至约1300纳米,实现了波长范围的显著拓宽。在InP衬底上,MBE生长已成为常规操作,但需注意,磷材料的沉积过程中,腔室“清理”步骤是必不可少的。相比之下,通过MOCVD进行的外延再生长则更为灵活多变,可涵盖多个生长步骤。

值得注意的是,AlSb中碳含量的存在限制了MOCVD在Sb外延方面的应用,而MBE则在此方面占据优势。此外,高温加热元件在解吸硅上的天然氧化物方面的需求,使得这一技术对MOCVD和MBE而言均面临挑战。

综上所述,MBE在原位监测方面通常提供更多选择,而MOCVD则以其广泛的用途和灵活性著称。两种技术各有千秋,适用于不同的材料沉积和器件制造需求。在量子点激光器、DFB器件以及对接波导的再生长等领域,MOCVD展现出其独特优势。而对于Sb材料和更复杂的半导体结构,MBE则通常成为首选。