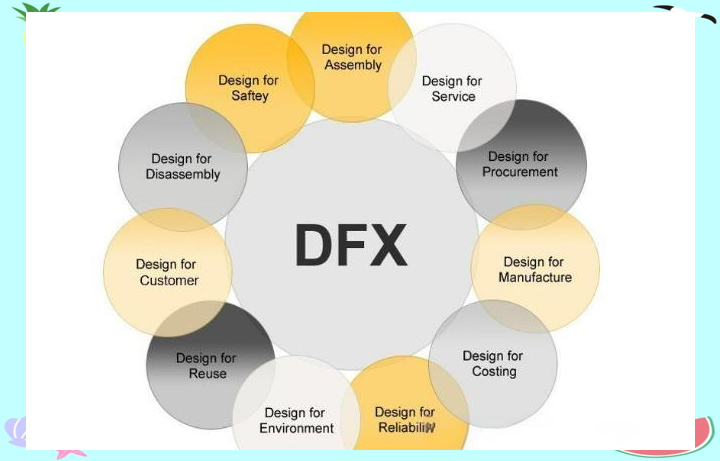

DFX,即Design for X,是涵盖产品生命周期各阶段设计的总称。在产品开发与项目管理领域,这一概念占据着举足轻重的地位。它主张在设计初期就综合考量产品的全生命周期,涵盖制造、装配、使用、维护乃至回收等各个阶段,同时亦需关注产品的成本、质量及时间等核心竞争要素。DFX不仅代表着一种创新的设计理念,更是一套经过系统化的设计方法论。其目标在于通过前瞻性的设计来提升产品质量与用户满意度,进而减少生产与维护成本,增强企业在市场上的竞争力。

一、DFX的核心定义

DFX,作为Design for eXcellence(卓越设计)的简称,在更广泛的视角下,它被阐释为Design for X,这里的X泛指产品生命周期内的关键环节或特性。这些环节和特性可能包括可制造性(M-Manufacturability)、可装配性(A-Assembly)、可靠性(R-Reliability)、可维护性(M-Maintainability)以及可测试性(T-Testability)等。DFX的设计理念倡导在产品开发的起始阶段就综合考虑这些要素,从而确保产品在全生命周期内都能达到卓越的性能。

二、DFX的核心要素

DFX涵盖了多个关键要素,每一项都专注于产品生命周期的特定环节,以确保卓越性能的实现。这些核心要素包括:

可制造性设计(DFM):此设计环节聚焦于产品的制造流程,力求通过优化设计方案来降低生产成本、提升生产效率并保障产品质量。这涵盖了材料选择、工艺制定以及设备兼容性等多方面的考量。

可装配性设计(DFA):DFA致力于简化产品的装配流程,通过优化部件间的配合与装配顺序来提升装配效率、降低装配成本并减少错误。良好的设计能够显著缩短装配周期,并提升装配质量。

可靠性设计(DFR):这一设计环节专注于产品的稳定运行,旨在确保在使用过程中能够可靠地发挥功能,从而减少故障率与维修成本。这涵盖了产品结构设计、材料选用以及工艺控制等多个方面。

可维护性设计(DFM,注意与可制造性设计同名但含义不同):这里的DFM特指为便于维护和修理而进行的设计。它强调产品设计应易于拆解、维修和更换部件,以缩短维修时间、降低维修成本并提升客户满意度。

可测试性设计(DFT):DFT专注于产品的测试环节,旨在通过优化设计来提高测试的准确性和效率。这包括在设计中预置测试接口、提供必要的测试数据等,以支持快速且准确的测试过程。

面向环保的设计(DFE):DFE强调在产品设计阶段就应考虑环保因素,如材料可回收性、产品能耗和排放等。通过这种设计理念,企业能够生产出更加环保、可持续的产品,满足社会和消费者的环保需求。

可维修性设计(DFR):DFR专注于产品的返修过程,旨在通过优化设计来提升产品返修的便捷性和成功率。这包括设计易于拆卸和更换的部件,以及提供清晰的维修指南等。

面向成本的设计(DFC):DFC关注产品的生产成本与制造成本,力求通过优化设计来降低材料成本和制造成本,从而提升产品的市场竞争力。

三、DFX的实施步骤

DFX的实施通常遵循一系列逻辑严谨的步骤,以确保设计优化能够高效且有序地进行。这些步骤包括:

产品分析:这是起始环节,主要涉及收集和分析目标产品的详细信息,如图纸、操作手册等,从而深入理解产品的内部结构和功能需求。

过程分析:此步骤聚焦于整理与产品制造、装配及使用等环节相关的数据和资源,进而分析产品与这些过程之间的内在联系。

性能测定:根据预定的性能指标,对产品的各项性能进行详细测定,旨在评估产品的稳定性和可靠性。

标准制定与问题发现:在此阶段,需要确立性能的评判标准,并依据这些标准来审视设计的优劣,从而找出设计中存在的问题或潜在的改进空间。

问题诊断:深入探究设计问题的根源,为提出改进方案提供坚实的依据。

改进方案提出:针对发现的问题,提出相应的改进方案,可能涉及删除不必要的元素、集成相关功能、简化复杂结构等。

改进方案的排序与实施:对提出的多个改进方案进行优先级排序,确定哪些方案应优先实施,并在后续的产品开发过程中逐步落实这些方案。

四、DFX的优势与意义

实施DFX为企业带来了显著的优势和深远的意义。首先,它能够提高产品的质量和可靠性,通过在设计阶段就全面考虑产品的全生命周期,从而显著降低产品在使用过程中出现故障的风险。其次,DFX有助于降低生产和维护成本,通过优化产品的制造、装配、维护等过程,提高企业的经济效益。此外,DFX还可以缩短产品研发周期,鼓励在产品开发初期就融入各种考量因素,减少后期修改和返工的次数。最终,这些优势将共同提升企业的市场竞争力,使企业在激烈的市场竞争中脱颖而出。

五、DFX的实施策略

为了确保DFX设计的顺利进行并实现设计目标,企业需制定并执行一系列精心策划的实施策略。这些策略涵盖了从设计流程优化到团队协作,以及持续改进等多个方面,旨在帮助企业顺利推进DFX的实施工作。

- 构建跨部门协同体系

由于DFX涉及设计、制造、装配、测试、维护等多个部门的紧密配合,因此,企业必须构建一套完善的跨部门协同体系。该体系旨在促进各部门间的顺畅沟通与高效协作,确保设计流程的顺畅推进。具体而言,企业可以通过定期召开跨部门会议、实现设计信息的实时共享、以及优化资源分配等方式,来进一步加强各部门间的联系与协同合作。

2. 确立明确的设计标准

在实施DFX设计时,企业必须确立一套明确的设计标准。这些标准涵盖了产品设计的基本原则、技术规范以及测试准则等众多方面。通过确立这些标准,企业能够确保设计团队在开展工作时遵循一致的规定,进而提升产品的整体质量与一致性。

3. 运用前沿设计工具与技术

为了更有效地实施DFX设计,企业应积极引进并运用前沿的设计工具和技术。诸如CAD软件、仿真技术以及DFM分析工具等,这些都能为设计师提供强大的支持,助力其进行更高效、更优质的产品设计及优化。通过这些工具和技术的应用,企业不仅能够提升设计效率,还能有效降低设计成本与风险。

4. 强化培训与教育

为了深化DFX设计的理念与实践,企业必须重视并强化对设计团队及员工的培训与教育工作。这样的培训不仅旨在提升员工对DFX理念的理解与认同,更要着重培养他们的设计技能,并增强对产品品质与成本控制的意识。通过这些措施,可以进一步推动DFX设计在企业内部的广泛接受与实际应用。

5. 持续改进与优化

为了不断完善DFX设计流程,企业应建立持续改进与优化的长效机制。这涉及收集并分析设计过程中的数据与用户反馈,定期评估设计效果及客户满意度,并从过往经验中提炼教训,提出针对性的改进措施。通过这一系列举措,企业能确保其设计流程和产品性能持续优化,从而在激烈的市场竞争中保持领先地位。

综上所述,DFX设计方法不仅在产品开发和项目管理中占据关键地位,更对企业整体竞争力的提升产生深远影响。通过在设计初期就预见到并解决潜在问题,DFX显著提高了产品的质量与用户满意度,同时降低了生产与维护成本。未来,随着科技的不断进步和市场需求的变化,DFX将不断自我革新,进一步推动产品设计领域的创新与发展。