研究背景

随着电力电子领域对SiC材料需求的不断增长,精确有效的SiC晶圆表征方法显得愈发重要。外延晶圆技术是SiC器件制造的核心,而晶圆内关键特性如掺杂的均匀性则直接影响到器件的良率。CnCV测量技术作为一种非接触式电学表征方法,由Semilab SDI公司商业推出,旨在降低成本并缩短测试反馈时间。然而,该技术面临的一个主要挑战是电活性缺陷对精确测量的干扰。

现有挑战

尽管CnCV技术在某些方面带来了显著的改进,但它在量化缺陷对器件良率的影响以及在存在缺陷时精确测量掺杂浓度方面仍存在局限。同时,QUAD映射技术虽然提供了有关缺陷的信息,但缺乏与光学和近紫外PL缺陷映射技术的直接可比性。此外,由缺陷导致的掺杂测量中的离群值也影响了掺杂均匀性监测的准确性。

研究方法

CnCV技术依赖于电晕放电产生的表面电压和开尔文探针的测量,实现非接触式C-V测量。该技术使用了两种电晕放电方法:整个晶圆和点源,以及不同直径的开尔文探针(如2mm和10µm)。而QUAD映射技术则通过测量表面电压变化来空间分辨扩展缺陷的电活性,并新增了用户可选择的芯片网格功能,以便与光学缺陷图进行比较。此外,还引入了离群值自动重测功能,该功能能在离群值略微偏移的位置重新测量掺杂浓度,从而有效减轻缺陷对掺杂测量的影响。

实验装置与数据分析

实验中,我们使用了n型外延4H-SiC晶圆(在n+衬底上),并采用了不同的电晕放电方法和开尔文探针直径进行测量。数据分析部分则利用缺陷图、C-V特性和统计过程控制(SPC)图来评估改进的效果。芯片良率是根据用户定义的网格中无缺陷芯片的数量来计算的。

改进的QUAD映射技术

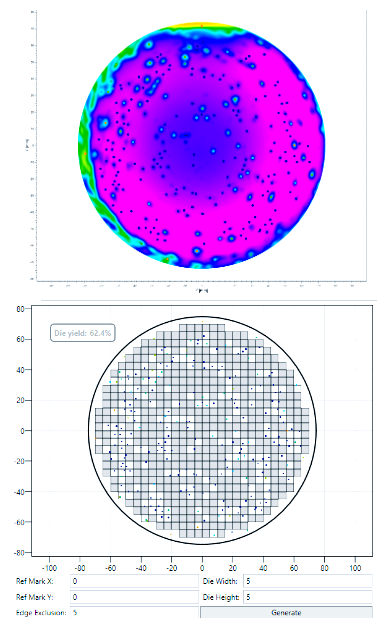

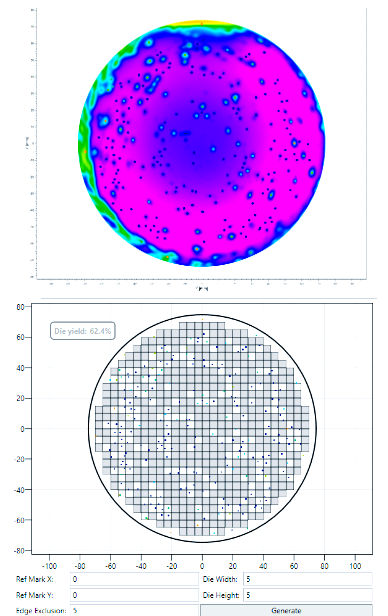

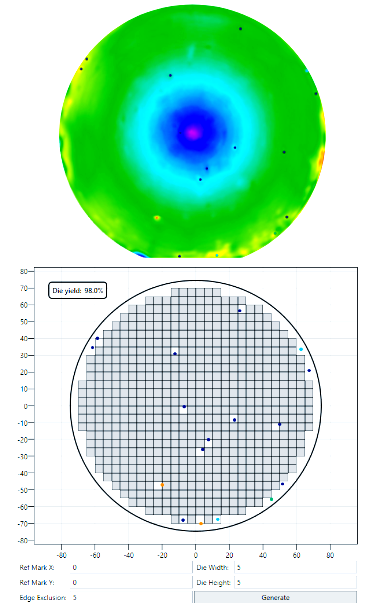

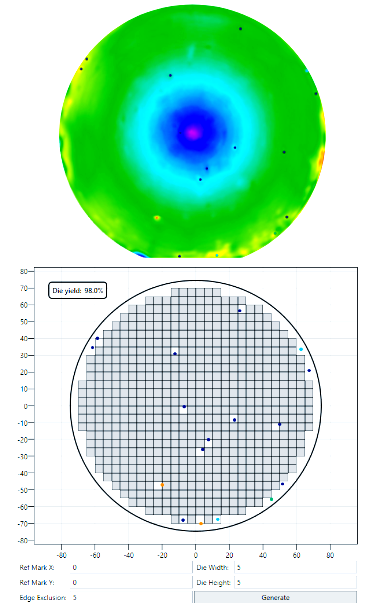

本文提供了带有和不带有芯片网格叠加的QUAD映射示例,突出了其与其他缺陷映射技术的可视化比较优势,同时量化了芯片良率的改善情况。这些示例涵盖了高缺陷和低缺陷的不同场景,展示了技术的适用性和效果。

离群值自动重测功能

论文还给出了C-V特性图,清晰演示了缺陷对测量的影响以及自动重测程序如何校正这些影响。通过对比原始离群值测量与重新测量的结果,我们可以看到掺杂浓度精度的显著提升。此外,SPC图进一步揭示了自动重测功能对多个晶圆上掺杂数据一致性的积极贡献。

研究结论

改进的缺陷分析方法

在QUAD映射中引入芯片网格,使得技术与光学和近紫外PL缺陷图能够直接比较,从而更准确地关联电活性缺陷与器件良率。这有助于更有效地预测和控制器件良率,为工艺优化提供有力支持。

增强的掺杂均匀性监测能力

自动重测功能极大地提高了掺杂测量的准确性,消除了由缺陷导致的离群值问题。同时,它在SPC图中提供了更可靠的晶圆内掺杂均匀性表示,这对于工艺优化和保持一致的掺杂水平至关重要。

上图(标准QUAD图)展示了整个晶圆上的表面电压变化情况。颜色较暗的区域代表表面电压降低,从而揭示了电活性缺陷的存在。通过观察暗点的分布和密度,我们可以得出整体缺陷密度的信息。然而,缺乏结构化网格使得评估单个芯片受影响情况变得困难。

下图(带有芯片网格的QUAD图)呈现了相同的数据,但增加了5mm x 5mm的芯片网格叠加。这一改进使得哪些芯片含有缺陷、哪些无缺陷一目了然。借助网格,我们可以直接量化芯片良率。在此高缺陷示例中,良率计算为62.4%,相较于标准QUAD图,这一指标更直接地关联到器件制造的实际需求。清晰的视觉呈现极大地简化了对生产目的晶圆质量的评估工作。

上图(标准QUAD图)同样展示了表面电压的变化情况,但与图1相比,暗点明显减少,反映出缺陷浓度的大幅降低。

下图(带有芯片网格的QUAD图)进一步量化了单个芯片受缺陷的影响。我们可以清晰地看到,无缺陷芯片的数量在增加。在此低缺陷示例中,芯片良率高达98%,充分展现了该技术识别高质量晶圆的能力。图1与图2之间的视觉差异,特别是引入芯片网格后的显著变化,进一步印证了改进措施的有效性。

左图(QUAD表面电压缺陷图):这张较小的QUAD图聚焦于晶圆的特定区域,特别标出了坐标(35,5)处的缺陷。这种详细的视觉呈现为后续的C-V测量提供了精确的缺陷位置指南。

右图(1/C²与V特性曲线):这是图示的核心部分,展示了两种测量的1/C²与V特性曲线,即电容-电压曲线,常用于掺杂浓度的提取。

(35,5)缺陷位置:曲线在此处显示出与理想线性关系的偏离,这明确指出了由缺陷导致的测量失真。这种失真进而人为地提高了掺杂浓度,达到ND = 2.96 x 10¹⁶ cm⁻³。

(33.5, 6.3)自动重测:在将测量点移至约2mm处的无缺陷位置后,得到的曲线显示了良好的线性关系。从这条曲线上提取的掺杂浓度(ND = 2.12 x 10¹⁶ cm⁻³)显著降低,更接近实际的掺杂水平。这一对比结果充分证明了自动重测在纠正由缺陷引起的测量偏差方面的实用性。

SPC图:此图清晰地展示了在五个晶圆的12个不同位置所测得的掺杂浓度(ND)数据。起初,某晶圆的数据显示出离群值,但通过自动重测功能,这一离群值被更为准确的数据所替代,从而更平稳、更可信地反映了各晶圆间的掺杂均匀性。通过对比前后数据,我们可以清晰地看到自动重测如何提升数据的稳定性和工艺的一致性,进而确保生产监控的准确性。