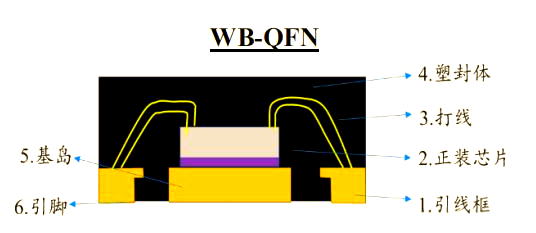

QFN/DFN封装技术概览

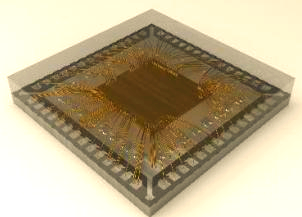

QFN(Quad Flat No-lead)与DFN(Dual Flat No-lead)作为无引脚扁平封装技术的典范,凭借其结构精简、尺寸紧凑以及出色的散热性能,在智能手机、平板电脑、物联网设备等对空间和性能有着严苛要求的应用场景中大放异彩。尽管QFN和DFN的封装形式有所差异,但它们共同的无引脚设计理念极大地缩减了封装尺寸,有力地推动了现代电子产品向轻薄化方向的发展。

QFN和DFN封装技术分别采用四边和两边的无引脚设计,借助引线框架实现芯片与外部电路的连接。这种封装方式不仅有助于提升产品的电性能和热管理性能,还对封装工艺提出了更为严苛的挑战,特别是在大尺寸、细间距等复杂条件下,封装的制造难度和技术复杂性会显著增加。

大尺寸、细间距QFN/DFN封装的技术瓶颈

随着电子产品对集成度和尺寸的要求日益提升,大尺寸和细间距的QFN/DFN封装已逐渐成为市场的新宠。然而,这种高密度的封装方式在技术层面面临诸多挑战,主要难点包括:

焊线工艺的复杂性:传统上,QFN/DFN封装多采用金线焊接,但金线成本高昂且受资源波动影响大,难以实现高性价比。因此,行业逐渐转向合金线和铜线焊接作为替代方案。然而,合金线和铜线在焊接过程中容易氧化,且焊线力度难以精准把控,从而影响了焊接质量。

散热与电性能的双重需求:随着芯片尺寸的增大和封装密度的提高,热量管理成为一个日益突出的问题。大尺寸QFN/DFN封装中,芯片的高发热量需要更高效的散热途径,而现有封装材料和结构设计是否能够满足这些需求成为了一个关键问题。

精细的封装结构设计:在细间距设计下,引线框架的加工精度要求极为严格。任何微小的偏差都可能导致焊接质量下降甚至封装失效。因此,在封装过程中,对齐精度、引线框架的结构设计以及各层材料的厚度控制都要求严格的技术把控。

合金线、铜线焊接量产化的技术突破

针对上述技术瓶颈,近年来封装企业在合金线和铜线的焊线工艺方面取得了重要进展。具体来说,这些突破包括:

抗氧化工艺的改进:通过优化焊接环境、采用抗氧化涂层以及改进焊接流程等措施,企业成功控制了合金线和铜线在焊接过程中的氧化问题,从而提高了焊点的稳定性和可靠性。

焊接力度的精准控制:企业引入了新型焊线设备和实时监控系统,通过精密控制焊线力度和焊接温度,实现了合金线和铜线焊接的稳定进行。这不仅提高了焊线的一致性,还有效降低了焊线断裂的风险。

大尺寸QFN/DFN封装的精度提升

在大尺寸和细间距的QFN/DFN封装中,高精度的激光刻蚀和微加工技术被引入,为满足大尺寸封装的结构设计提供了有力支持。同时,通过高精度的对准系统和自动化设备的运用,整个封装过程的精度和效率都得到了显著的提升。

这些技术改进使得QFN/DFN封装产品能够顺利实现合金线和铜线的大规模生产,不仅降低了封装材料成本和生产成本,还进一步增强了产品的市场竞争力。

QFN/DFN封装技术的广泛应用

QFN/DFN封装凭借其小型化和出色的热管理性能,在多个领域都得到了广泛的应用。例如,在智能手机和平板电脑等移动设备中,这种封装形式能够有效地减小产品体积,同时确保高性能的散热效果。此外,在汽车电子产品领域,QFN/DFN封装也因其稳固的结构和出色的散热性能而受到青睐。特别是在物联网设备中,其卓越的电性能和热管理能力更是使得QFN/DFN封装成为不可或缺的一部分。

QFN/DFN封装的未来展望

展望未来,随着技术的持续进步和市场需求的变化,QFN/DFN封装技术将拥有更加广阔的发展空间。其中,细间距技术的进一步提升将是关键之一,以满足电子设备对更小尺寸和更高密度的追求。同时,多芯片集成封装(SiP)技术的逐步引入,也将为QFN/DFN封装带来更多的发展机遇,进一步提升系统的功能集成度并优化空间占用。

更环保的封装材料:随着环保意识的日益增强,QFN/DFN封装材料正朝着更环保的方向发展。未来有望推出新型环保材料,以减少对环境的负面影响,并提升产品的可回收性。

智能封装工艺的普及:在智能制造的大背景下,QFN/DFN封装工艺正逐步实现自动化和智能化。借助实时监测和智能控制系统,封装良率和生产效率将得到进一步提升。这将有助于降低人工成本,提高产线自动化水平,使QFN/DFN封装在生产效率上更具优势。

结语

QFN/DFN封装技术作为无引脚封装的重要方式,已在大尺寸、细间距及焊线材料优化等方面取得显著进步。通过突破合金线和铜线焊接工艺,企业已成功实现大尺寸QFN/DFN封装的规模化生产,有效降低了封装成本,增强了市场竞争力。