在电动汽车技术日新月异的今天,博世的智能集成制动系统(IPB)为维修工程师们带来了全新的课题与挑战。这一系统以其创新的设计和高度复杂性,要求工程师们具备更为深入的理解和专业素养。本文旨在为电动汽车维修工程师们提供IPB系统的深度解析。

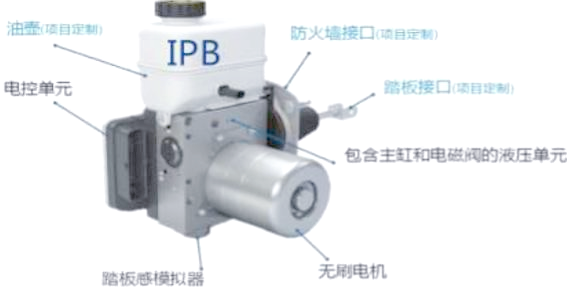

IPB系统的核心工作原理在于其整合了传统的电子真空泵(EVP)与电子稳定程序(ESP)模块,从而实现了制动功能的集中控制。其独特之处在于解耦式设计,这种设计使得机械制动力和电动驱动系统的制动力能够独立可控。在实际操作中,驾驶员踩下刹车时,系统会依据当前驾驶条件和车辆状态,智能选择使用机械制动、电动制动或二者的结合。

对于维修工程师而言,深入理解IPB系统的技术细节至关重要。这包括传感器和控制单元的运作、能量回收系统(ERS)的工作原理以及集成系统的诊断与维护等关键环节。传感器和控制单元负责监测车轮速度、制动压力等关键参数,并通过中央电子控制单元(ECU)进行数据处理和响应。维修工程师需要熟悉这些传感器的功能及可能出现的故障。同时,理解ERS如何在制动过程中将动能转化为电能,以及如何诊断和维护这个集成系统,也是工程师们必须掌握的技能。

扩展阅读:

传感器和控制单元的深入理解

* **车轮速度传感器**:它们监测车轮的转速,为ABS的启动和制动力协调提供关键信息。维修时,工程师需检查这些传感器是否完好、无污染且正确对齐。* **制动压力传感器**:它们监控制动系统中的压力,确保制动力得到恰当分配。工程师应了解这些传感器的校准方法,并具备诊断其性能问题的能力。* **电子控制单元(ECU)**:作为IPB系统的大脑,ECU处理来自传感器的数据并指导制动执行器。维修ECU时,软件更新、故障代码诊断和硬件故障识别都是必不可少的技能。能量回收系统(ERS)的复杂性

* **动能转换机制**:ERS在制动时将车辆的动能转化为电能。工程师需理解这一过程中的能量流动,以及与电池管理系统(BMS)的交互方式。* **ERS维护要点**:由于ERS对电池性能有直接影响,因此维修工程师必须熟悉电池状态的诊断、电池健康监测以及能量转换效率的评估。集成系统的诊断与维护挑战

* **系统间的交互**:IPB系统中集成了ABS、EBD、TCS等多个系统,它们需要协同工作。工程师必须了解这些系统如何相互影响,以及单个系统故障如何影响整体性能。* **故障诊断策略**:面对如此复杂的集成系统,高级诊断工具和方法如专业的诊断软件将显得尤为重要。工程师需要掌握错误读取和系统校准的技术。* **预防性维护和更新**:了解哪些部件容易磨损或出现故障,并定期更新系统软件,是保持IPB系统最佳性能的关键。此外,IPB系统还集成了多项功能,如ABS、EBD、TCS等,以及HHC、HBA、CDP等高级功能。因此,工程师需要具备跨系统的知识,能够识别并解决各种潜在问题。

面对的挑战:

成本与维护

IPB系统的高度集成与先进技术,导致其初始投资成本相对较高。同时,其复杂的维护和修理需求也更加专业化的技术和设备。因此,维修工程师必须定期接受培训,以适应技术更新,确保能够高效应对IPB相关问题。

总体而言,智能集成制动系统(IPB)为电动汽车提供了高效且安全的制动方式,但同时也面临着新的技术难题。对于维修工程师而言,深入理解这一系统的工作原理及维护要求显得尤为重要,这将有助于更好地服务于蓬勃发展的电动汽车市场。随着技术的持续进步,这些挑战无疑将成为推动你职业发展的关键动力。