在半导体技术的演进中,随着器件尺寸的不断缩小,传统的硅基材料逐渐显得力不从心,难以满足高性能和低功耗的双重需求。然而,SiGe(硅锗)这一复合材料却因其独特的物理和电学特性,在半导体芯片制造领域大放异彩。本文旨在深入剖析SiGe外延工艺的奥秘,并探讨其在外延生长、应变硅应用以及GAA结构中的关键作用。

SiGe外延工艺的重要性

1 外延工艺简介

外延(Epitaxy,简称Epi)是在单晶衬底上生长一层与衬底具有相同晶格排列的单晶材料的过程。这种生长方式可以形成同质外延层,如Si/Si,或者异质外延层,如SiGe/Si或SiC/Si。实现外延生长的方法包括分子束外延(MBE)、超高真空化学气相沉积(UHV/CVD)、常压及减压外延(ATM & RP Epi)等。本文主要聚焦于半导体集成电路生产中常用的硅材料及其与锗硅的复合材料的外延工艺。

2 SiGe外延的优势

通过在外延过程中巧妙地引入锗(Ge)元素,所形成的SiGe单晶层不仅能够有效降低带隙宽度,还能显著提升晶体管的特征截止频率fT。这一特性使得SiGe在无线和光通信高频器件领域展现出广泛的应用潜力。同时,在先进的CMOS集成电路工艺中,利用Ge与Si之间的晶格常数失配(约为4%)所引入的晶格应力,可以有效地提高电子或空穴的迁移率,进而增大器件的工作饱和电流和响应速度。

完整的SiGe外延工艺流程

1 预处理

预处理是SiGe外延工艺的首要步骤,旨在为后续生长创造适宜的条件。这一阶段主要包括去除硅片表面的自然氧化层及杂质,确保生长过程的纯净度。对于重掺杂衬底硅片,还需考虑背封技术以减少自掺杂现象的影响。

2 生长气体与条件

在SiGe外延工艺中,生长气体与条件的选择至关重要。常用的含硅气体包括硅烷(SiH₄)、二氯硅烷(DCS, SiH₂Cl₂)和三氯硅烷(TCS, SiHCl₃)。其中,SiH₄适用于低温全外延工艺,而TCS则因其高生长率而在厚硅外延层制备中占据一席之地。对于含锗气体,锗烷(GeH₄)是主要来源,它与硅源共同作用,形成所需的SiGe合金。

此外,选择性外延技术也是工艺中的关键环节。通过调节外延沉积与原位刻蚀的速率,实现特定区域的选择性生长。常用的含氯硅源气体DCS在此过程中发挥关键作用,其Cl原子在硅表面的吸附能力较弱,从而确保了外延生长的选择性。需要注意的是,SiH₄虽适用于低温全外延,但其不含Cl原子且活化能较低,因此应用范围相对有限。而TCS则以其低蒸气压、液态形态和快速生长率在硅外延片生产中受到广泛青睐。

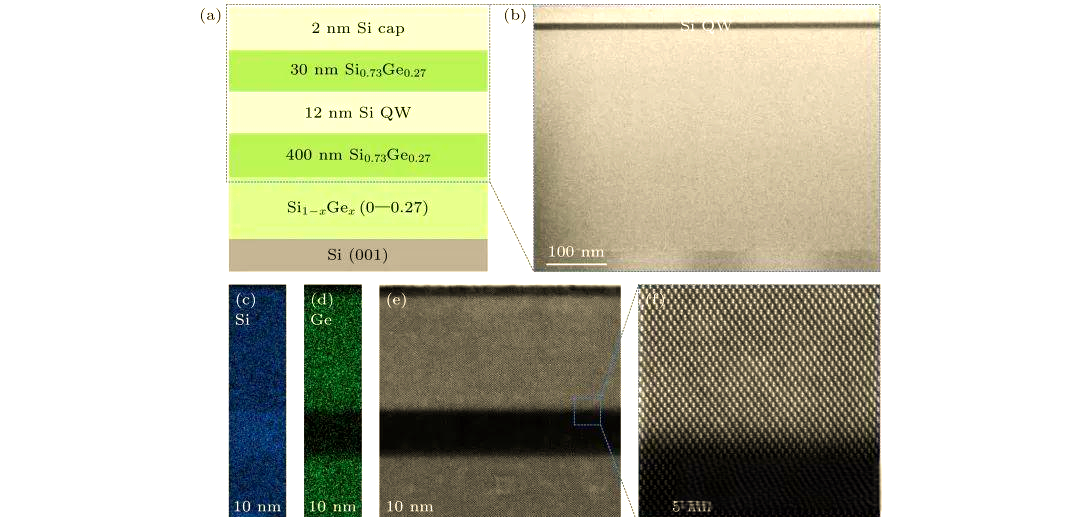

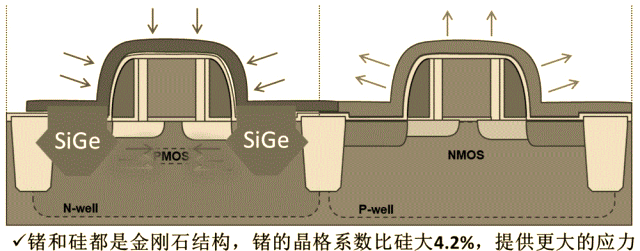

应变硅在外延层中的巧妙应用

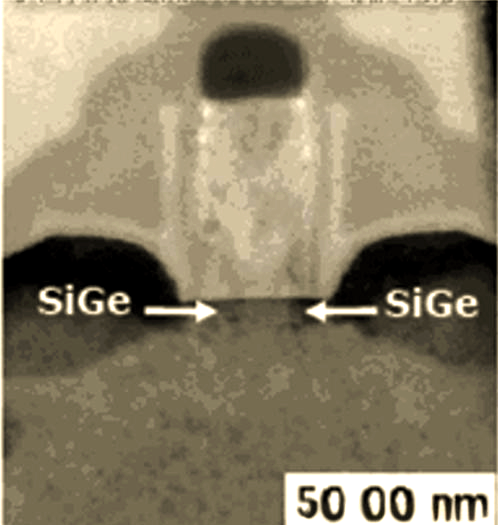

在SiGe外延工艺中,通过在松弛的SiGe层上再生长一层单晶Si,可以巧妙地利用Si与SiGe之间的晶格常数差异。由于这种差异,Si单晶层会受到来自下方SiGe层的拉伸应力,这一应力显著提升了NMOS晶体管中电子的迁移率,进而增强了饱和电流并加快了器件响应速度。而对于PMOS器件,则采用在源漏极区域刻蚀后外延SiGe层的方法,引入对沟道的压应力,从而提高空穴的迁移率,进一步增加了饱和电流。

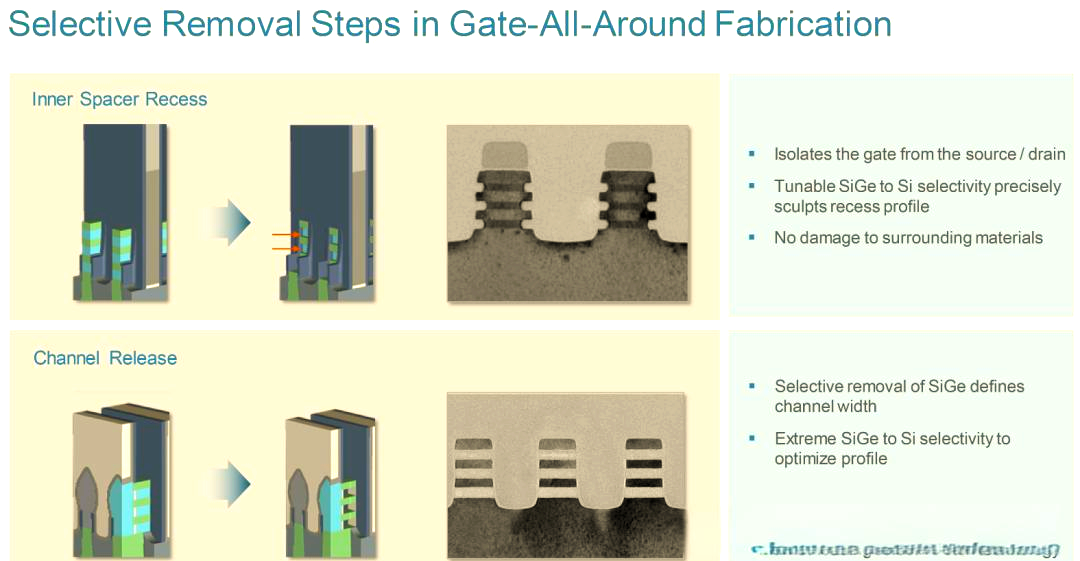

SiGe在GAA结构中的应用:作为牺牲层

在环绕栅极纳米片(GAA)晶体管的制造过程中,SiGe层被巧妙地用作牺牲层。借助高选择性的各向同性刻蚀技术,例如准原子层刻蚀(quasi-ALE),可以实现对SiGe层的精确去除,从而打造出纳米片或纳米线结构。