过程能力指数Cp与Cpk的深入理解

过程能力,又被称为工序能力,是衡量生产过程在满足加工质量方面能力的重要指标。它反映了生产过程的一致性和稳定性,以及在稳态下的最小波动范围。在稳态条件下,产品的质量特性值绝大多数(73%)都分布在区间[μ-3σ,μ+3σ]内,其中μ代表产品特性值的总体均值,而σ则是产品特性值总体标准差。这意味着,几乎所有产品的特性值都被包含在6σ的范围内。因此,我们通常用6σ来量化过程能力,且该值越小,表示过程能力越强。

过程能力指数Cp的定义与计算

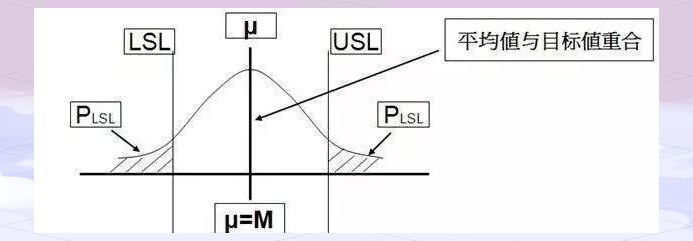

过程能力指数Cp,作为衡量过程固有波动状态的重要指标,反映了技术的熟练程度。在过程平均值μ与目标值M相重合的理想状态下,该指数能够清晰地展现生产过程的稳定性和一致性。

过程处于统计控制状态时,过程能力指数Cp可由以下公式给出:

Cp = (USL-LSL)/6σ

其中,规格中心M通常设为(USL+LSL)/2。σ越小,过程能力指数越大,这表明加工质量越高。但请注意,这也意味着对设备和操作人员的要求会相应提高,同时加工成本也会增加。因此,在选择Cp值时,需要综合考虑技术和经济因素。通常,我们期望过程能力指数Cp≧1。然而,根据6Sigma的过程能力要求,短期内的过程能力指数应达到Cp≧2。

例如,某车床加工轴的规格为50±01mm,在某段时间内测得σ =0025。我们可以利用上述公式计算车床加工的过程能力指数:

Cp = (USL-LSL)/6σ

= 02/(6*0025)

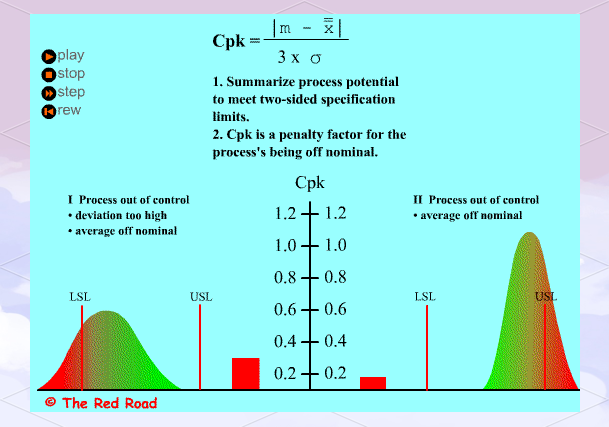

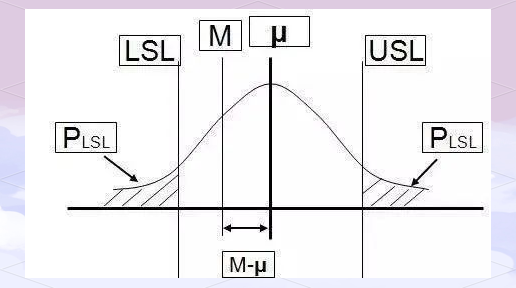

接下来,我们将探讨过程能力指数Cpk的定义及计算。在实际情况中,目标值与平均值重合的情况较为罕见。因此,我们引入了一个偏移度K的概念,用以描述过程平均值μ与目标值M的偏离程度。

K=|M-μ|/(T/2) = 2|M-μ|/T (其中T=USL-LSL)

Cpk = (1-K)*Cp= (1-2|M-μ|/T)*T/6σ

=T/6σ-|M-μ|/3σ

从上述公式可以推导出:

Cpk=Cp-|M-μ|/3σ,即Cp与Cpk的差值等于|M-μ|/3σ。为了使Cp尽可能接近Cpk,我们需要关注并改善这个差值,因为它代表了我们的改进潜力。

接下来,我们以一个实际例子来计算车床加工的过程能力指数。假设某车床加工轴的规格为50±01mm,某段时间内的平均值μ为995,且σ=0025。我们可以将这些数值代入Cpk的公式中计算:

Cpk = T/6σ - |M-μ|/3σ

= 02 / (60025) - |50 - 995| / (30025)

= 33 - 6= 这样,我们就得到了车床加工的过程能力指数Cpk的具体数值。

0 过程性能指数PP、PPK与Cpk差异分析

PP(Performance Index of Process),即过程性能指数,专注于衡量过程在一段时间内的表现,不考虑过程是否存在偏移。其计算方式是将容差范围除以过程性能。

Cpk(Preliminary process Capability),即初步过程能力指数,则是在考虑过程可能存在偏差的情况下,评估样本数据的过程性能。

PPK,通常用于与cp及Cpk进行对比,以帮助度量和确认内部改进的优先级。它特别适用于小批生产(试产)的过程性能评价,要求PPK值大于67。此外,PPK也用于实时过程性能研究和初始过程能力评估。

在适用环境上,PPK适用于表示过程在一段时间内的表现,包括输出满足规格要求、预测图形以及长期不稳定过程(不要求过程稳定)的情况。而Cpk则更多用于评价大批量生产后的生产能力,要求Cpk值大于33,并主要用于周期性的过程评价。

值得注意的是,PPK和Cpk在计算方式和取样要求上有所不同。PPK不要求检查过程是否稳定,而Cpk则在计算之前必须确保过程已经稳定,并满足一定的数据量要求。此外,由于PPK可能未涵盖所有可能导致变差的因素,因此它更多被视为一个过程性能指数,而非严格意义上的过程能力指数。

若过程呈现不稳定状态,需深入探究其背后的特殊原因,并采取措施消除后重新进行评估,这一过程可能相对繁琐。在初期数据相对匮乏的情况下,若客户许可,可以采用PPK进行评估。

当过程保持稳定且CPK满足既定要求时,可以通过控制图对过程进行持续监控。由于实际运行过程中可能出现的特殊原因,一旦在控制图上发现异常点,应立即进行调查并消除,以确保过程的稳定性。

经过长期运行的过程,需要定期复查CPK是否仍大于33。通常,长期CPK的值会小于短期CPK,这主要是由于计算数据中的标准差随时间而增大所致。

接下来,我们详细了解一下CPK的计算。CPK的计算基于一个前提,即过程中存在的变异或波动。这种变异可以分为两种类型:普通原因变异和特殊原因变异。普通原因变异是持续存在的,对过程产生一定影响但并不显著;而特殊原因变异则是偶然出现,对过程产生显著影响。

在计算CPK时,我们主要考虑过程受普通因素的影响,同时确保过程处于稳定状态且数据符合正态分布,且数据量不少于25组。虽然最少数据组数建议为20组,但数据组数越少,评估结果的风险相应增大。因此,在实际操作中,应尽可能收集更多的数据以确保评估的准确性。

注解:

PPK与CPK的计算公式在结构上相似,但变差的计算方式有所不同。PPK所采用的变差是标准差,而CPK则使用经验公式来估算变差。需注意,PPK的变差涵盖了普通因素和特殊因素两种变差,因此其值通常大于CPK。但在实际使用中,由于CPK的估算误差,有时会出现PPK略大于CPK的情况,但这并不影响对过程能力大小的最终评价。

理想状态下,过程仅受到普通因素的变差影响。然而,实际情况中,过程总会受到各种特殊因素的影响。因此,我们通常将CP/CPK视为短期过程能力或潜在过程能力的指标,而将PP/PPK视为长期过程能力或性能指数。值得注意的是,PPK衡量过程能力时无需过程稳定,因为其计算公式已综合考虑了普通和特殊两种因素的影响。

在进入量产阶段前,PPK必须大于67,因此PPK也被称为长期能力指数。进入量产后,应同时监控CP、CPK和PPK三个指数的变化,以判断过程是否存在问题、管理问题或技术问题。

举例来说:

a. 当CP值大于33时,表明过程的变差较小。此时,我们还需要检测CPK值。若CP和CPK相差显著,则说明过程存在较大的偏差,需要进行居中处理。同时,我们还需要比较CPK和PPK的值。若两者接近,则说明过程受特殊因素的影响较小;反之,则说明特殊因素的影响显著。

b. 特殊因素的影响通常更容易被发现。但如果CP值本身就很小,那就意味着过程主要受到普通因素的变差影响。要提升过程能力,可能需要更多的投入和更高的决策支持。

c. 如果CPK的值低于PPK,那可能意味着过程没有受控或控制图上存在异常点。此外,也可能是计算人员误用了结论。

综上所述,PPK和CPK虽然相似但有所区别,主要表现在变差的计算公式上。了解这些区别有助于我们更准确地评估和理解过程能力。

取样方法存在差异:PPK需要从短时间内连续生产的产品中取样,而CPK则通常要求每天取一组数据,每组包含5个样本。

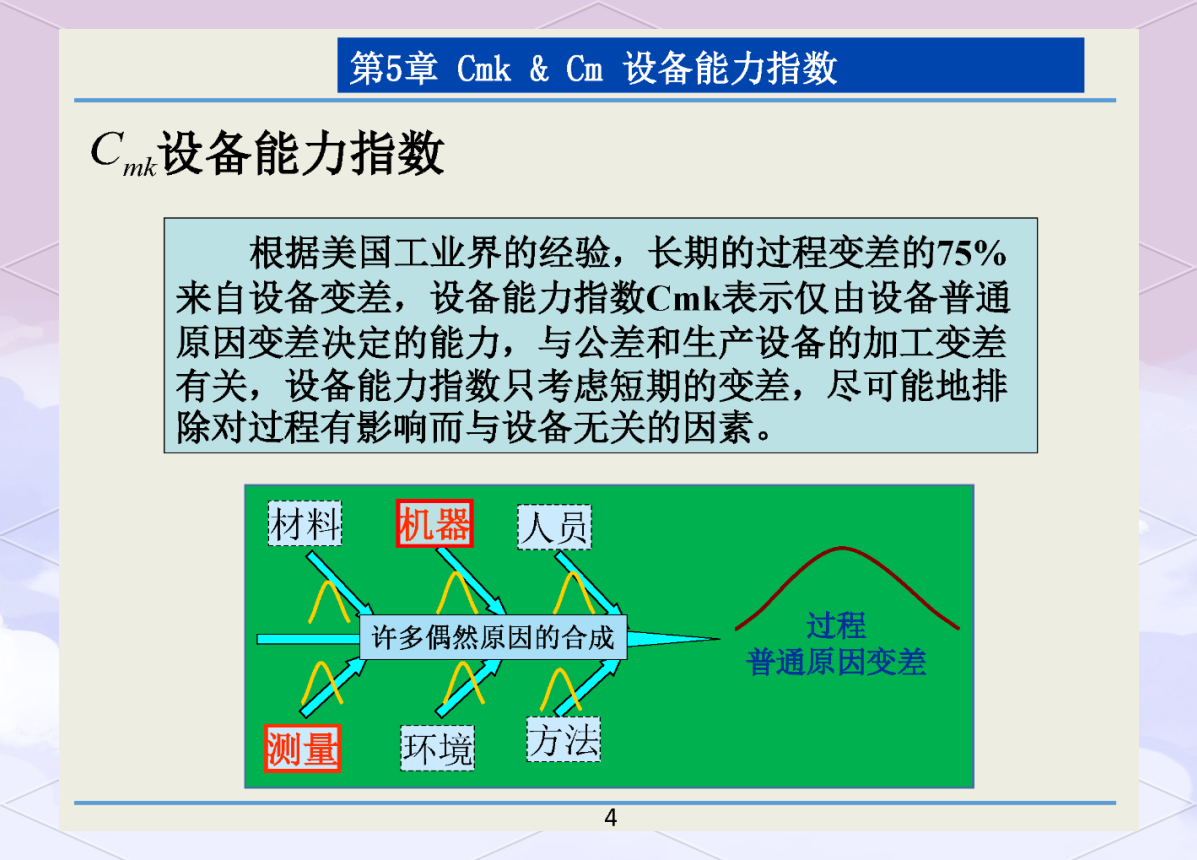

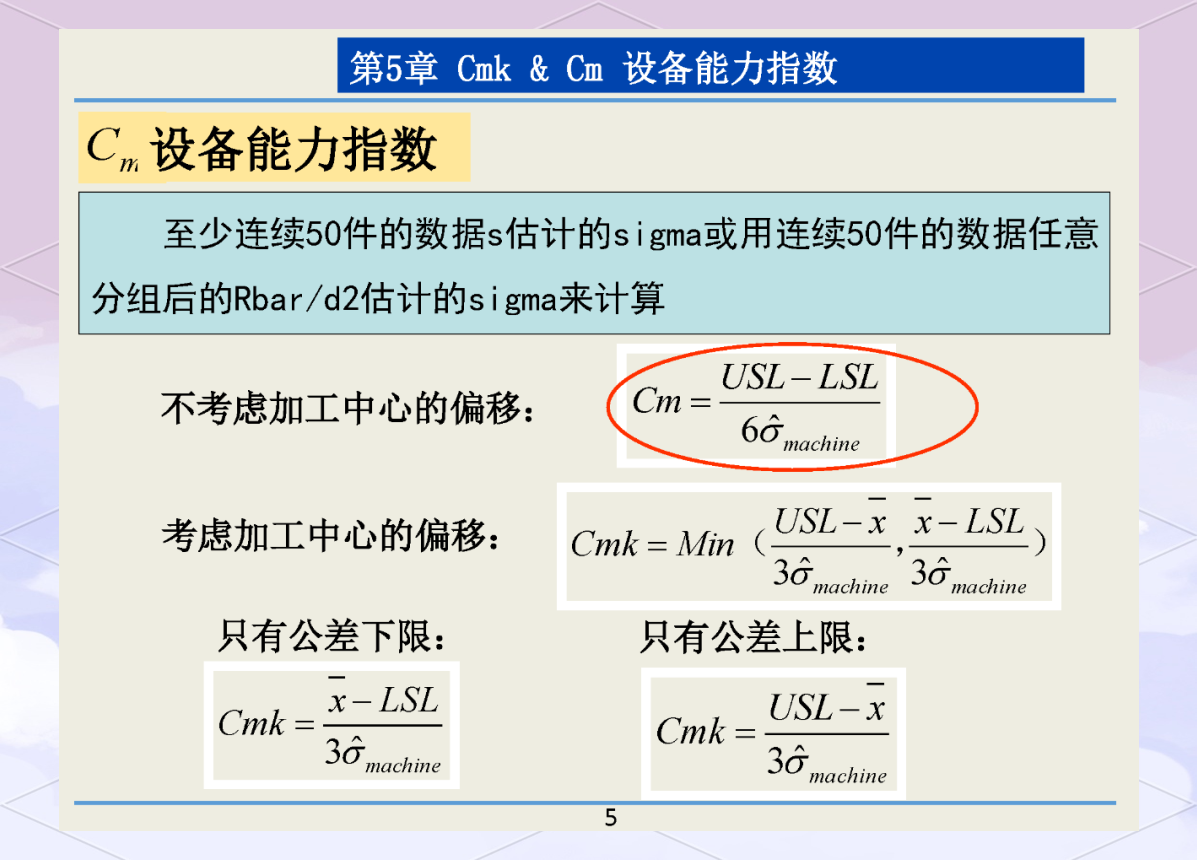

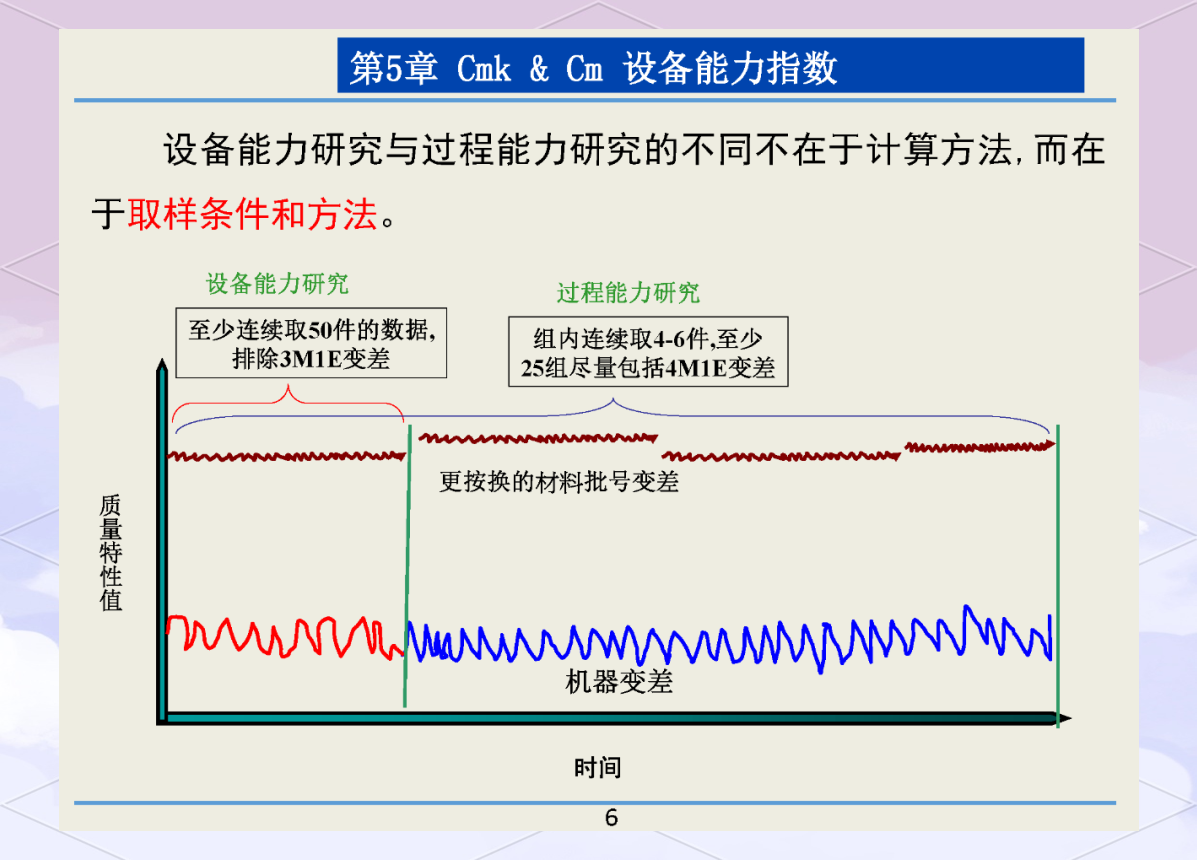

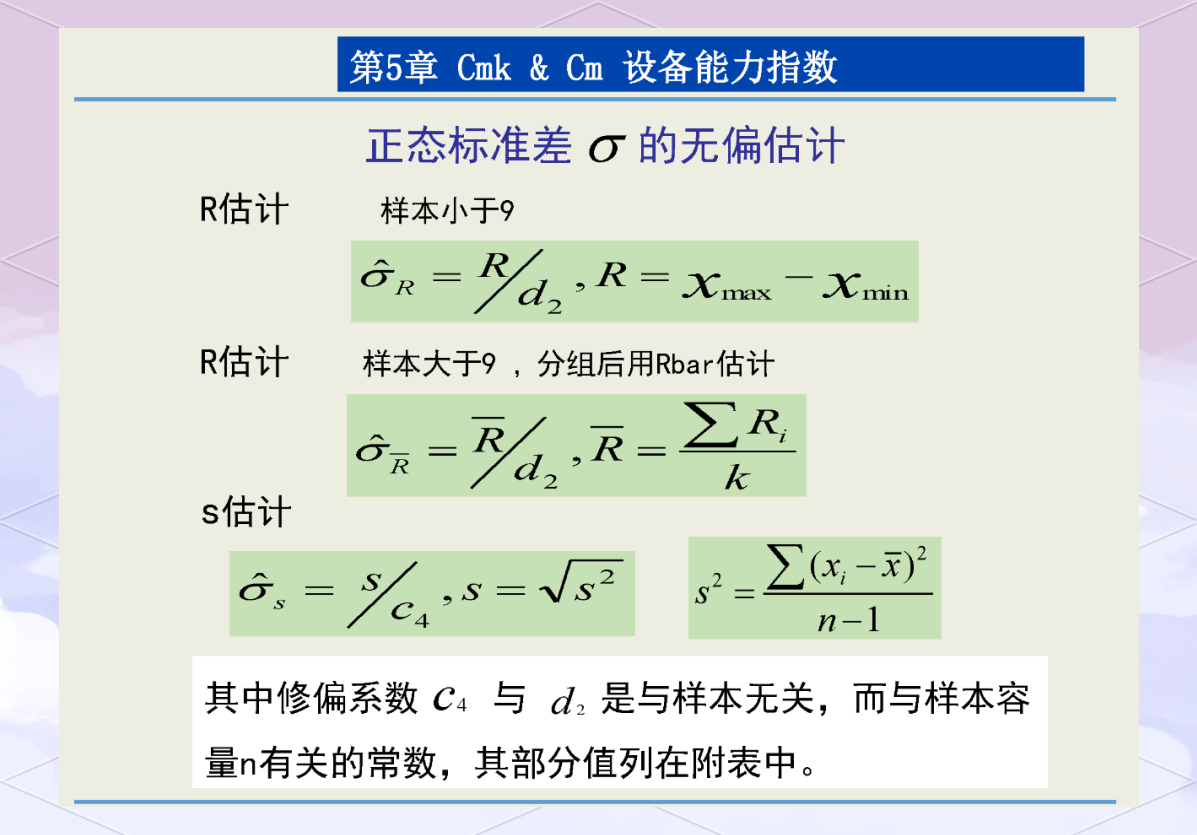

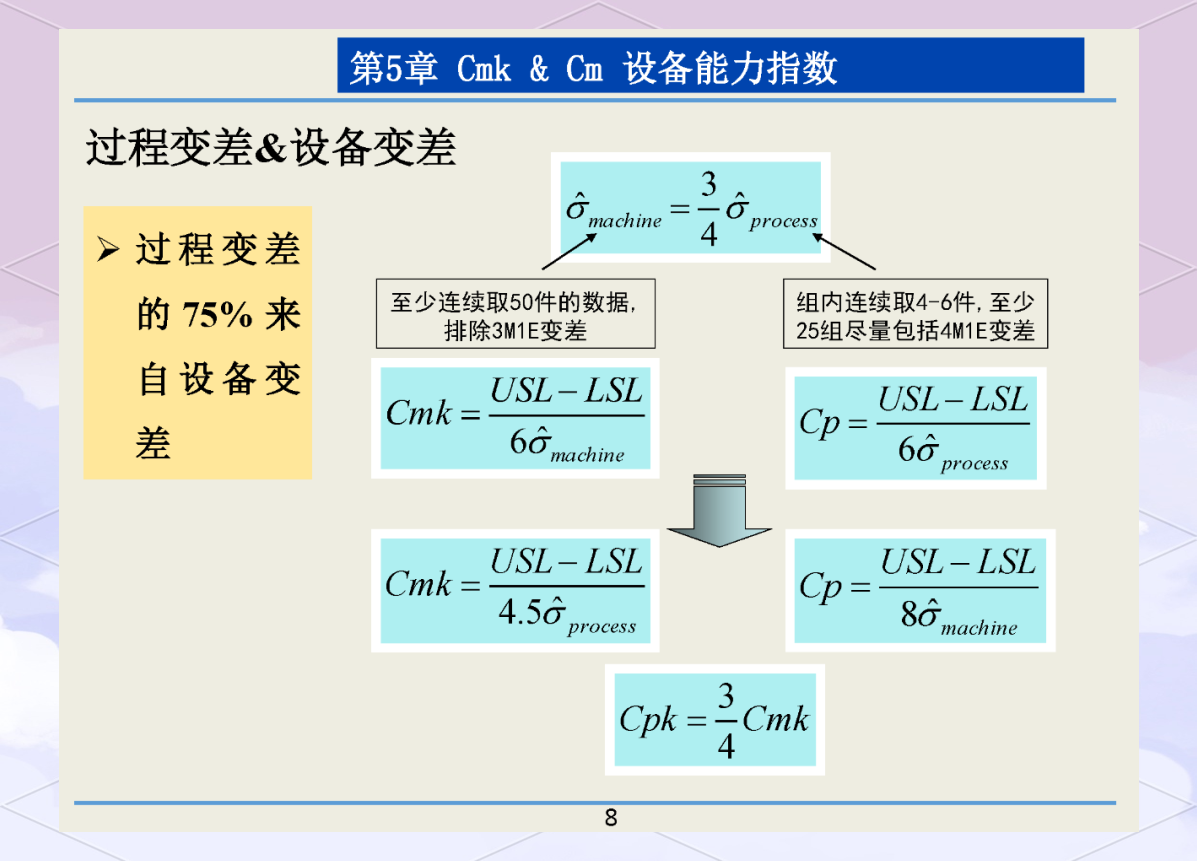

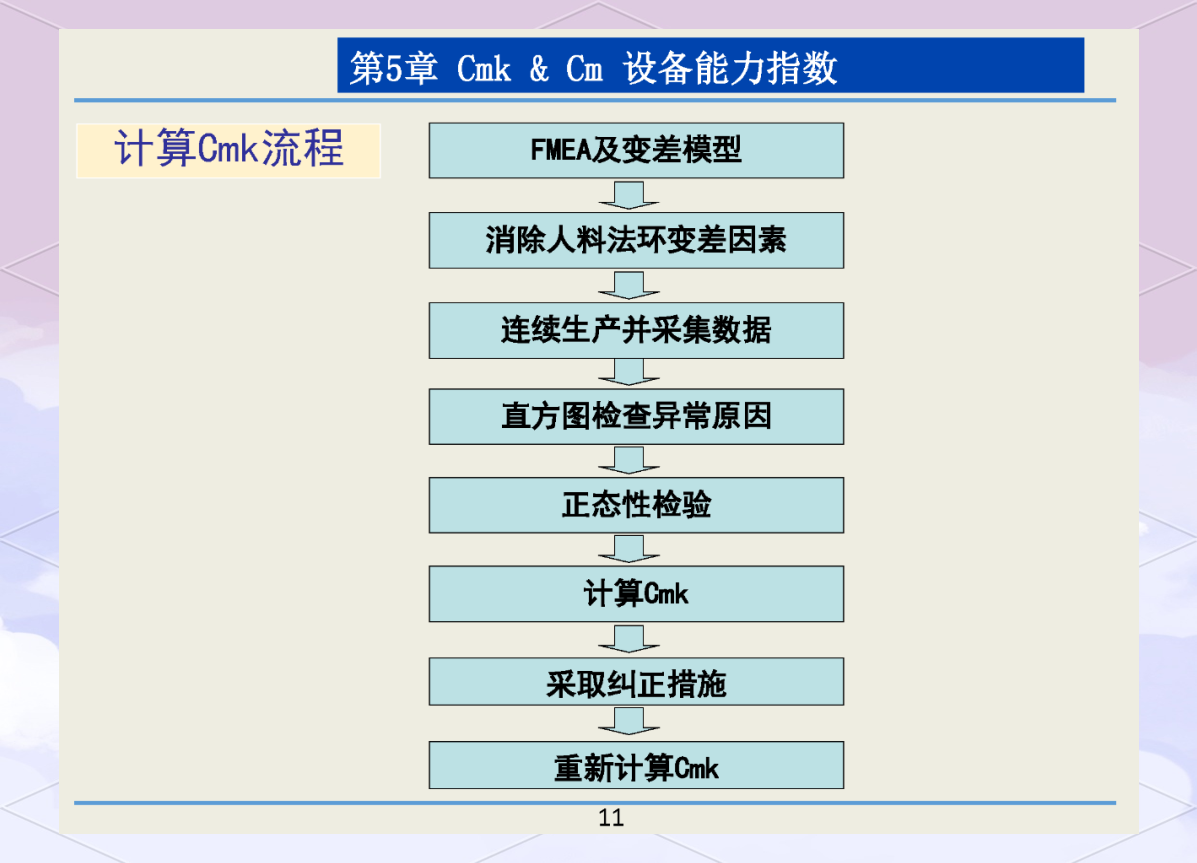

0设备能力指数CM与CMK的计算

在探讨设备能力指数时,我们不得不提及CM与CMK这两个关键指标。这些指数对于评估设备的性能及生产能力至关重要。接下来,我们将深入探讨这两种指数的计算方法及其在实际生产中的应用。

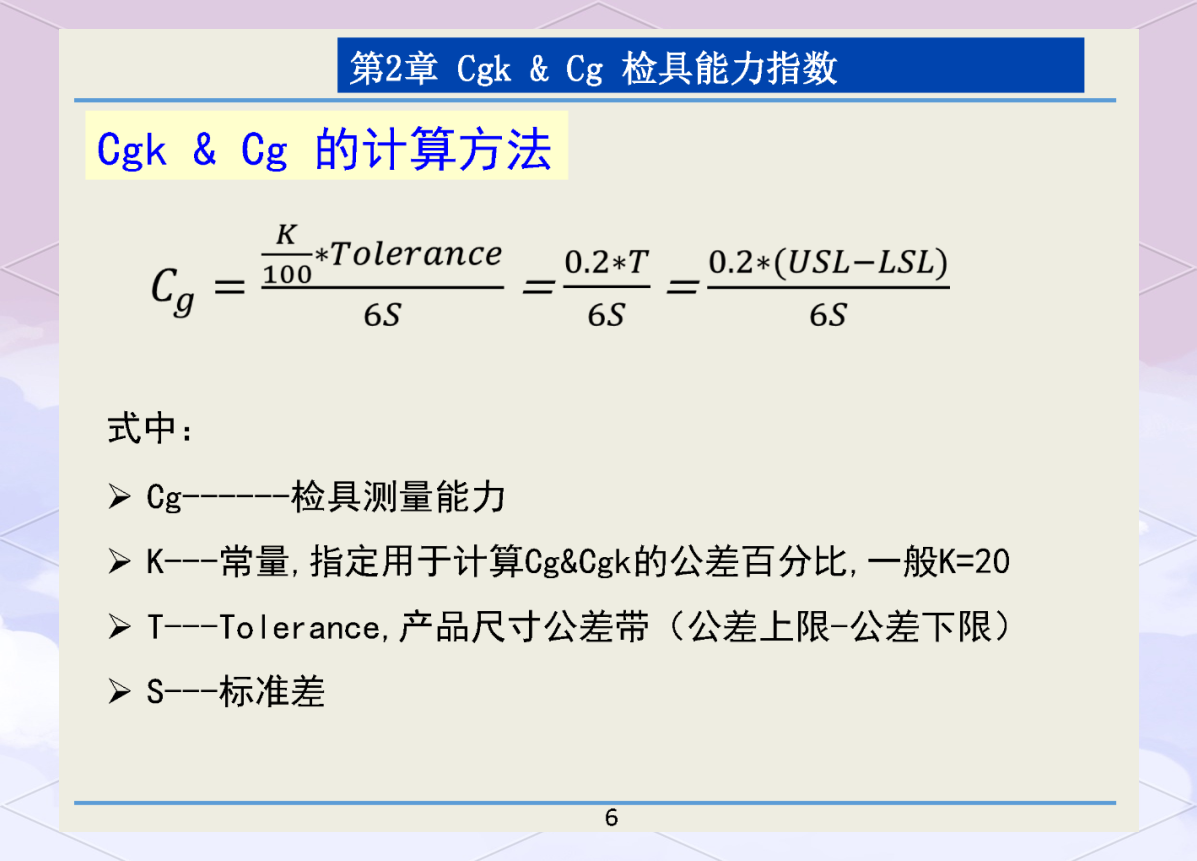

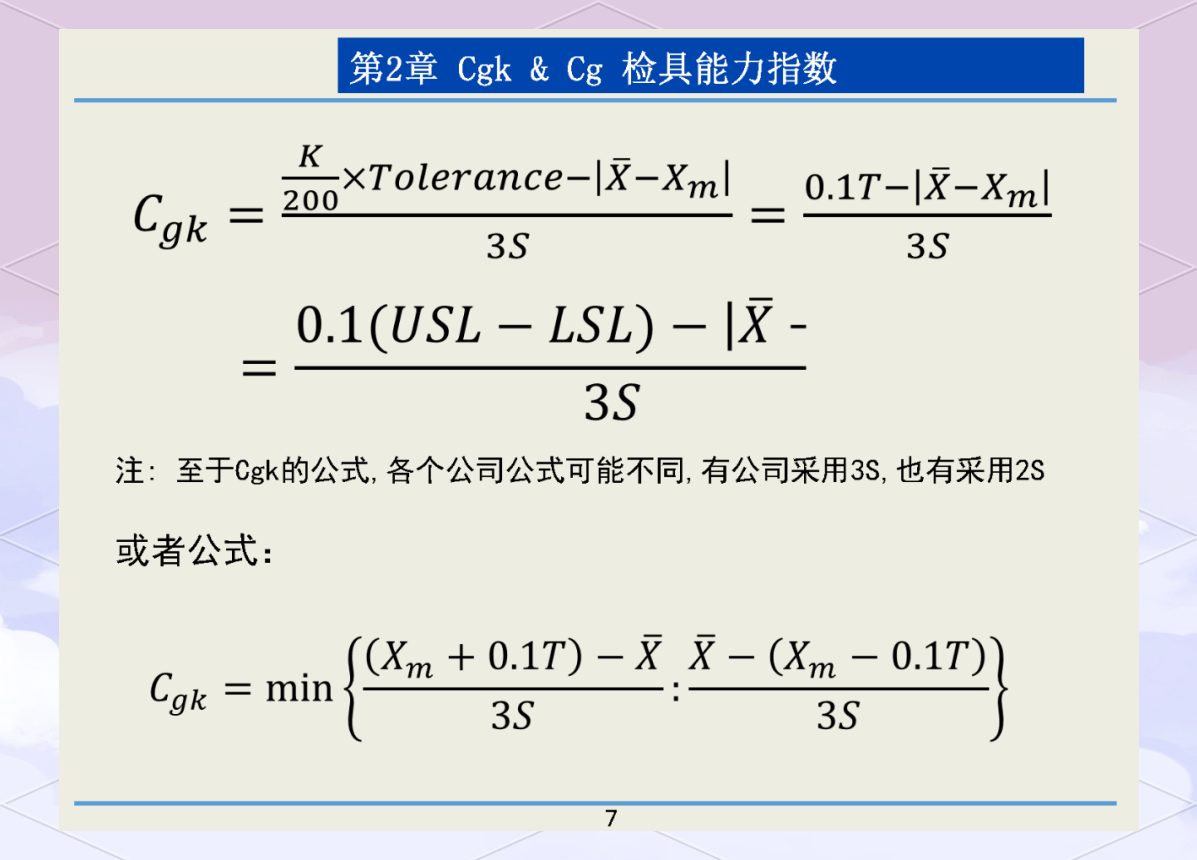

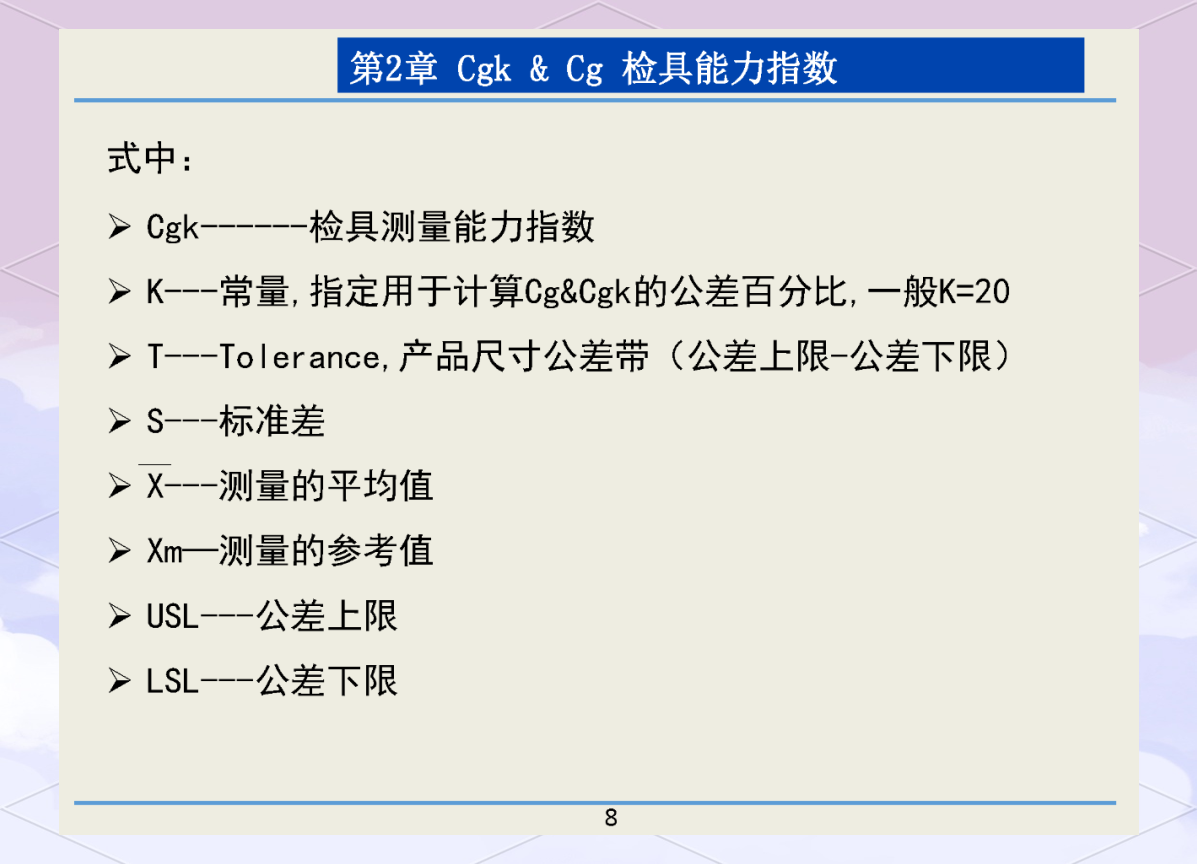

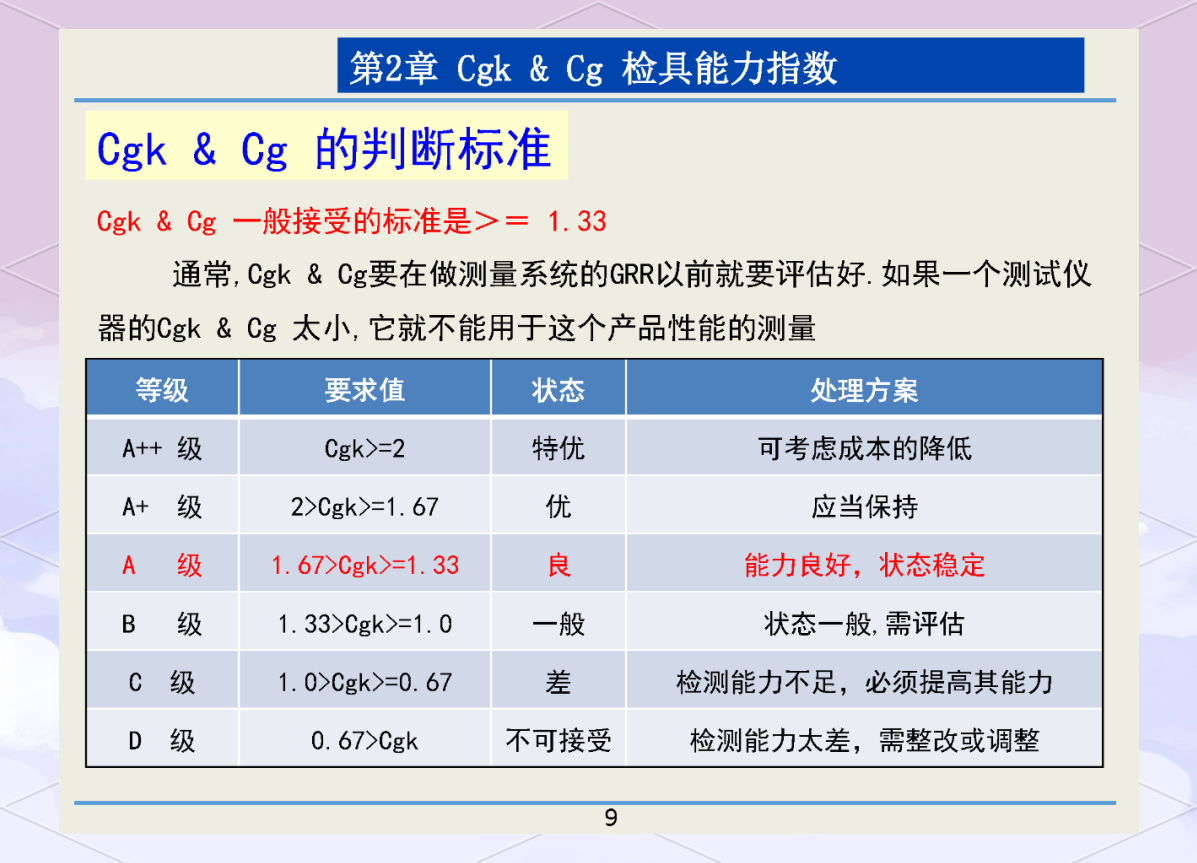

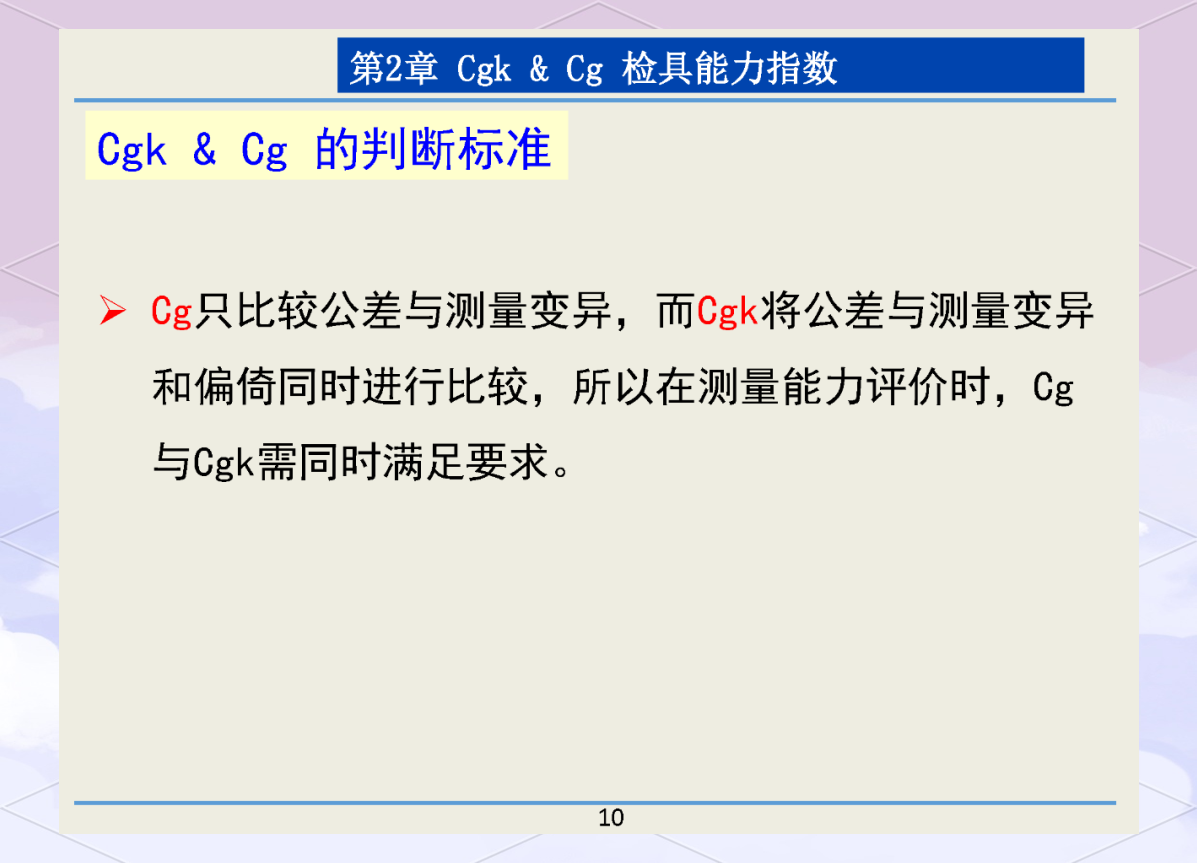

0检具(测量)能力指数CG与CGK的计算

在设备能力指数的探讨中,我们进一步延伸到了检具(测量)能力指数的计算。CG与CGK这两个指标,对于评估检具(测量)的准确性及可靠性具有重要意义。接下来,我们将一起探索这两种指数的计算方法及其在质量控制中的应用。