电池包的不同形式简介

目前,电池包主要存在四种形式:CTP、CTC、CTB和CTM。接下来,我们将逐一解释这些形式的含义。

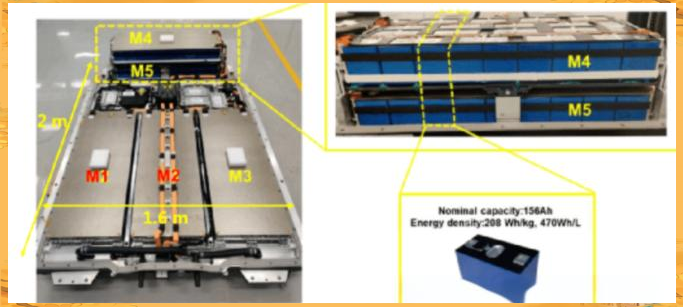

CTP,即Cell To Pack,意味着电芯被直接组装成电池包。在这种结构中,电芯之间直接相连,从而简化了传统模组的组装过程。这种设计不仅提高了空间利用率,还减小了电池包的体积和重量,使得整个电池包更为紧凑,并降低了电芯间的连接损耗。

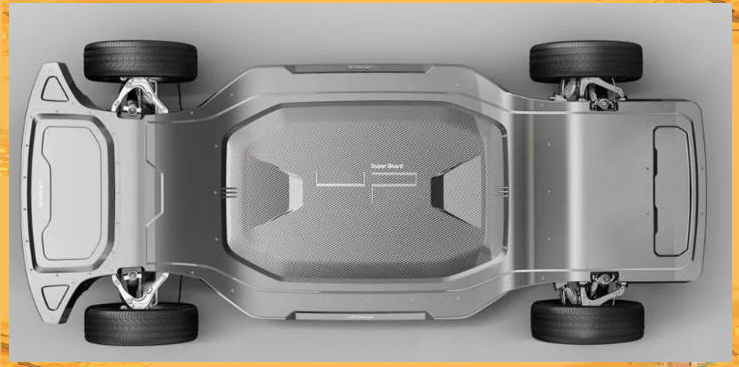

CTC,也就是Cell To Chassis,指的是将电芯直接集成到底盘结构中。此设计旨在最大程度地利用空间。尽管从理论上讲,这种结构的效率最高,但鉴于电动汽车的特性和安全要求,目前尚无法简单实现此种技术。

CTB,即Cell To Body,意味着电芯被直接集成到车身结构中。通过将电池芯片嵌入车身内部,这种设计实现了电池包与车身的紧密结合,从而进一步优化了空间利用率。它在增加续航里程方面具有优势,但受限于当前的技术水平,实际运用相对较少。

最后是CTM,也就是Cell To Module。这种结构涉及将多个电芯组合成一个单体模组,并通过特定的串并联方式将多个模组连接起来,以形成完整的电池包。这种设计使得问题电芯能够单独更换,同时其制造工艺相对简单。然而,与其它形式相比,其综合性能可能稍显逊色。

以上是对电池包几种形式的简要概述。每种形式都有其独特之处,而随着科技的不断进步和市场需求的变化,电池包的形式也在持续演变。以宁德时代为代表的CTP技术,便是在这样的背景下应运而生。该技术突破了传统的模块设计,通过将电芯与壳体直接结合,减少了不必要的端板和隔板,从而显著提升了电池包的整体性和内部空间的使用效率。

然而,随着电池包形式的演变,也带来了一系列新的技术挑战,尤其是模块固定和散热处理方面。为了应对这些问题,行业主流采用了诸如钢带或胶带等材料,将结构简单的方块电池进行稳固固定。同时,通过导热结构胶,大块电池能够紧密地粘接到液冷板上,实现高效的散热。此外,底壳工艺也进行了改进,采用铸铝或铝挤底壳替代了传统的大钢板折边焊接方式,更适应大规模生产和正向设计的需求。

在散热方面,新工艺采用了大面积冷板与托盘焊接相结合的方式,不仅增强了散热效果,还起到了隔热、温控、缓冲和支撑的多重作用。相比以往在每个或每2-4个相邻模组下简单放置一块水冷板的方法,这种改进设计彻底消除了电池包内冷却液泄漏的风险,同时提高了散热效率。

尽管宁德时代最初推出的CTP0设计并非完全无模块化,但其结构已较传统技术更为出色。而最新的CTP0麒麟电池技术则更是迈出了革命性的一步,实现了真正的无模块化设计。电芯位置由原先的正置调整为侧置,并采用了创新的冷却方案。冷板不仅用于散热,还集成了隔热、温控、缓冲和支撑的多元功能。同时,底壳也进行了相应的限位设计,与电池通过粘接方式成为一个整体,外观上呈现出更为整齐统一的美学效果。

到目前为止,几乎所有的新能源车都选择了CTP的制造方式,这种技术路线使得电池包成为了一个不可分割的整体。然而,这种粘接方式也带来了一定的局限性,即一旦电池包内某颗电芯出现故障,便需要整个电池包进行更换,这无疑增加了成本和浪费。不过,从另一方面来看,这种结构设计恰恰证明了当前电芯性能的稳定性已经取得了显著提升,从而在很大程度上减少了单体故障的风险。

同时,我们也需注意到,时下备受瞩目的CTB(Cell To Body)和CTC(Cell To Chassis)技术虽各有千秋,但二者之间确实存在着本质差异。简而言之,“底盘”一词成为了这两种技术的核心区别。在乘用车领域,尤其是商业化车型的应用上,CTC技术尚处于成熟阶段,仍需时日的发展与完善。

关于某些厂商所宣称的CTC技术,我理解这更多是一种商业策略

旨在打造独特性、增强记忆度和制造话题。真正的CTC技术,其核心在于与底盘的直接融合,将电池芯与底盘整合为一个不可分割的整体。然而,目前市面上大多数乘用车采用的是“承载式车身”结构,这种结构并不具备真正的“底盘”。

在评价这类车型时,我们常常使用“底盘”一词来描述整车的操控性和稳定性,但这仅是为了方便理解。事实上,承载式车身的乘用车并没有独立意义上的“底盘”。因此,在探讨CTC技术时,我们需明确其适用范围。

CTB技术则更为贴切地描述了这种电池与车身的融合。在承载式车身上,CTB实际上是将电池模块的上盖与车身底板合二为一,从而实现了电池与车身的紧密结合。这种设计不仅简化了制造流程,还优化了整车性能。

与CTP技术相比,CTB技术的一大优势在于其电池和车厢的密封完整性。CTP技术需要保留完整的电池模块上下壳体,并进行单独密封,而CTB技术则将电池模块的上盖与车身底板合二为一,使得电池模块和车身底板中必然有一个是不完整的。这种设计在优化整车性能的同时,也带来了制造和开发上的挑战。

总的来说,CTB技术更好地体现了电池系统与整车开发的深度融合。在平台和车型开发的早期阶段,就需要综合考虑电池设计对其他部分的影响,以确保整体性能的最优化。这种紧密的协作方式无疑对制造商提出了更高的要求,但也为消费者带来了更加卓越的驾驶体验。

这样一来,整车设计在战略布局时开始将电池包系统作为核心考量。这一转变对车辆的统一性、合理性、结构设计以及人机工程等多个方面都带来了显著的优化。通过取消上盖或车身底板的设计,车辆在Z轴方向上获得了更大的空间灵活性,使得高度增加了约10mm以上,这类似于在传统车辆中增加了一个遮阳帘的厚度所带来的空间提升。

这也正是比亚迪海豹车型在人机工程方面接近甚至超越传统燃油车的原因所在。这里的“接近传统燃油车”并非贬义,而是指其舒适度在过去几年因电池结构限制而低于燃油车的情况下,通过比亚迪的刀片电池技术与CTB技术的融合应用,电池整包的厚度得到了进一步缩减,从而为用户带来了卓越的前后排人机工程体验。

需要强调的是,如果不采用CTB技术,将电池包置于SUV中可能不会引发显著感知,然而在轿车中,其差异则立竿见影。以蔚来ET5和ET7为例,与类似燃油车型相比,其后排人机工程舒适度明显提升。

此外,与CTM技术相比,CTP和CTB在提升整车结构强度方面展现显著优势,特别是在扭转刚度上。CTM技术通过模组与底壳的机械螺丝固定,模组组件不参与力传导,因此在车辆扭转时无法提供有效助力。而CTP和CTB则采用电芯与底壳的粘接方式,显著增强了结构强度。

特斯拉在CTB技术的应用上更进一步,其电池包内部填充了高强度的粉色绝缘和固定材料,犹如车底加装了一块大型铁板,使得扭转刚度高达40000N·m/deg,这一表现堪比许多高性能和超豪华车型。

比亚迪海豹曾宣称其扭转刚度能与劳斯莱斯相媲美,从技术角度看,这并非夸大其词。此外,还有一种“MTB”设计,即“Module To Body”,它采用电芯模组固定方式,并取消电池上盖,直接与车辆集成。目前零跑汽车已采用此方案。

综上所述,不同的电池设计技术各有千秋,但共同目标是最大化利用空间、提升性能并降低成本。在选购车辆时,消费者应更关注实际驾驶体验和舒适度,而非单纯的宣传数据。毕竟,真正打动人心的,是驾驶时的那份感觉。