摘要:

薄膜制备工艺在超大规模集成电路技术中占据着举足轻重的地位,其成膜方法主要可分为两大类:物理气相沉积(PVD)与化学气相沉积(CVD)。而等离子增强型化学气相淀积(PECVD),作为CVD的一种,凭借其较低的淀积温度脱颖而出。它所制备的薄膜不仅电学性能卓越,与衬底的附着性良好,更在台阶覆盖性方面表现出色,因此在超大规模集成电路、光电器件以及MEMS等领域都有着广泛的应用。

本文旨在详细介绍PECVD工艺的种类、设备结构及其工艺原理。基于对设备维护的深厚经验,我们将深入探讨等离子增强型化学气相淀积(PECVD)设备的基础架构,并总结这类设备在使用过程中可能遇到的常见故障及其应对措施。

接下来,我们将详细介绍PECVD的几种主要类型:

射频增强等离子体化学气相淀积(RF-PECVD)。这种技术利用辉光放电等离子对低压化学气相淀积过程施加影响,通过射频法产生等离子体,从而在衬底上制备出多晶薄膜。其射频电场采用电感耦合和电容耦合两种不同的耦合方式。

甚高频等离子体化学气相淀积(VHF-PECVD)。相较于RF-PECVD,VHF-PECVD技术能大幅度提高薄膜的淀积速率。这得益于VHF激发的等离子体具有更低的电子温度和更高的密度。因此,它在实际应用中获得了更广泛的应用。

介质层阻挡放电增强化学气相淀积(DBD-PECVD)。这种技术采用非平衡态气体放电,即介质阻挡电晕放电或无声放电。其放电空间插入绝缘介质,结合了辉光放电的大空间均匀放电和电晕放电的高气压运行特点,为硅薄膜的制备提供了新的可能。

4 微波电子回旋共振等离子体增强化学气相淀积(MWECR-PECVD)

MWECR-PECVD技术巧妙地结合了微波与磁场,利用电子的回旋共振效应在真空环境中产生高活性、高密度的等离子体,从而引发气相化学反应。这一技术能够在低温条件下制备出高质量的薄膜。其等离子体由电磁波激发,频率常设为2450MHz,通过调整电磁波光子能量,可以精准控制气体分解成粒子的能量和寿命,进而显著影响薄膜的生成与表面处理机制,从而确保薄膜的结构、特性及稳定性达到理想状态。

1 PECVD工艺的基本原理

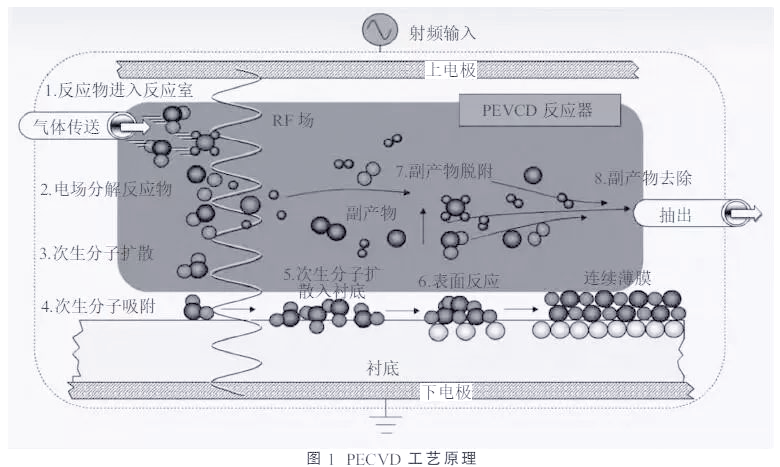

在低气压环境中,PECVD技术通过低温等离子体在工艺腔体的阴极上产生辉光放电。这种放电现象(或结合额外的加热装置)使样品升温至预设温度。随后,适量工艺气体被引入,经过一系列复杂的化学反应和等离子体反应后,最终在样品表面凝固形成固态薄膜。其整个工艺流程的示意图如图1所示。

在MWECR-PECVD的反应过程中,反应气体通过进气口逐渐进入炉腔,并均匀扩散至样品表面。在射频源产生的电场作用下,这些反应气体被有效地分解为电子、离子以及活性基团等成分。随后,这些分解产物在样品表面发生一系列复杂的化学反应,生成构成薄膜的初始成分和某些副反应物。这些生成物通过化学键的方式牢固地吸附在样品表面,进而形成固态膜的晶核。随着晶核的逐渐生长,它们汇聚成岛状物,并最终连接成连续的薄膜。在薄膜的生长过程中,各种副产物会逐渐从膜表面脱离,并通过真空泵的作用,从出口被有效地排出。

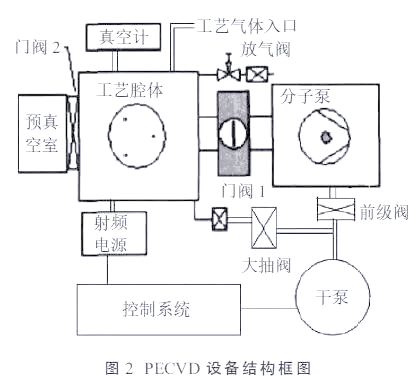

接下来,我们再来看看PECVD设备的基本结构。它主要包括真空和压力控制系统,用于维持设备的真空环境和控制压力;淀积系统,用于提供反应所需的气体和激发等离子体;气体及流量控制系统,用于精确控制反应气体的流量;系统安全保护装置,确保设备运行的安全;以及计算机控制系统,用于自动化控制整个设备的运行。其设备结构框图如图2所示。

1 真空和压力控制系统

该系统涵盖了机械泵、分子泵、粗抽阀、前级阀、闸板阀以及真空计等众多组件。其核心任务是减少氮气、氧气及水蒸气对淀积过程的影响。在PECVD中,真空系统通常采用干泵与分子泵的组合进行抽气。干泵,擅长抽取低真空,并可避免机械油泵中的油气污染基片。当干泵将压力降至一定水平后,分子泵便开启,负责抽取高真空,其强大的本体真空抽取能力,特别是对水蒸汽的去除效果显著。

2 淀积系统

这是PECVD技术的核心,涵盖了射频电源、水冷系统以及基片加热装置。射频电源通过激发反应气体,促使其离子化,从而启动淀积过程。水冷系统则负责为PECVD系统中的各种泵提供必要的冷却,同时监测水温,防止超过泵体允许的温度范围。基片加热装置则负责将样品升温至所需的工艺温度,以提升薄膜与样品的附着力。

3 气体及流量控制系统

PECVD系统的反应气体通常由气体钢瓶提供,这些钢瓶被置于安全气柜中,并通过管道输送到工艺腔体。流量控制是关键,因为反应气体的量会直接影响淀积的速度和质量。这里,质量流量计被广泛应用于精确控制反应气体的流量。

1 设备常见问题及处理措施

在PECVD设备的运行过程中,可能会遇到一些常见问题,如无法起辉。这些问题需要及时处理以确保设备的正常运行和工艺的稳定性。无法起辉的可能原因包括射频电源故障、反应气体进气量不足、腔体极板清洁度不够、射频匹配电路故障以及真空度不佳等。针对这些问题,需要逐一排查并采取相应的处理措施。

2 辉光不稳

辉光不稳可能是由于以下原因导致的:

(1)电源电流不稳定,需要检查电源供电是否稳定。

(2)真空室压力波动,需检查腔体真空系统漏率及腔体进气量。

(3)电缆接触不良,应检查电缆连接是否良好。

3 成膜质量差

成膜质量不佳可能涉及以下因素:

(1)样片表面清洁度不够,需检查样品表面清洁情况。

(2)工艺腔体清洁度不足,应清洗工艺腔体以提升清洁度。

(3)样品温度异常,需检查温控系统并校准测温热电偶。

(4)膜淀积过程中的压力变化,应检查腔体真空系统漏率。

(5)射频功率设置不当,需检查射频电源并调整设置功率。

4 淀积速率低

若淀积速率较慢,可能原因是:

(1)射频输入功率不足,应调整射频功率以提升速率。

(2)样品温度异常,需检查冷却水流量及温度。

(3)真空腔体压力不足,应调整工艺气体流量以增加压力。

5 反应腔体压力不稳定

反应腔体压力不稳定可能与以下因素有关:

(1)设备真空系统的波纹管可能存在裂纹,需进行检查。

(2)气体流量计是否正常工作,应进行校准。

(3)蝶阀开关是否正常工作,需手动检查。

(4)真空泵抽速是否正常,可用真空计进行测量。

2 影响工艺的因素

PECVD工艺质量受到多个因素的影响,主要包括:

1 极板间距和反应室尺寸

极板间距的选择需考虑起辉电压和衬底损伤,同时也要权衡极板间距与腔体气压对淀积均匀性的影响。反应室尺寸则会影响生产率和薄膜厚度的均匀性。

2 射频电源的工作频率

射频PECVD通常采用特定频段的射频电源,其工作频率会影响等离子体的轰击作用和薄膜的致密性,同时也会对衬底的损伤程度和薄膜的均匀性产生影响。

3 射频功率

射频功率的增加会提升离子轰击能量,从而有助于改善淀积膜的质量。这是因为高功率能增强气体中自由基的浓度,使得淀积速率与功率呈正比增长。一旦功率达到某一阈值,反应气体将完全电离,自由基达到饱和,此时淀积速率将趋于平稳。

4 气压

在等离子体形成过程中,气压过高会导致单位体积内的反应气体增加,进而提高淀积速率。然而,高气压也会缩短平均自由程,这对淀积膜覆盖台阶的能力产生不利影响。相反,气压过低会改变薄膜的淀积机理,导致薄膜致密度降低,容易形成针孔状缺陷。因此,需要在合适的气压范围内进行操作,以获得高质量的薄膜。

5 衬底温度

衬底温度对薄膜质量有着显著的影响。它不仅关系到局域态密度、电子迁移率以及膜的光学性能,还能通过提高温度来补偿薄膜表面悬挂键,从而降低薄膜的缺陷密度。虽然衬底温度对淀积速率的影响相对较小,但它对薄膜质量的改善却至关重要。

结束语

综上所述,PECVD工艺的复杂性要求我们不仅要确保设备的稳定性,还要深入理解和掌握其工艺原理及影响薄膜质量的多种因素。只有这样,我们才能在面对故障时迅速找出原因并采取相应措施,同时通过日常的维护和保养来确保设备的持续稳定运行。

[1] 陈建国,程宇航,吴一平,等. 射频-直流等离子体增强化学气相淀积设备的研制[J]. 真空与低温,1998,4(1):30-

[2] H. Nakaya,M. Nishida,Y. Takeda,etal. Polycrystalline Silicon Solar Cells[Z]. 1192,345-[3] 陈萌炯. RF-PECVD和DBD-PECVD制备a-Si:H薄膜的性能研究及其比较[D]. 浙江:浙江大学,20[4] 刘国汉,丁毅,朱秀红,等. HW-MWECR-CVD法制备氢化微晶硅薄膜及其微结构研究[J]. 物理学报,2002,55(11):6147-61