本文旨在深入剖析当前广受关注的三种CVD技术——低压化学气相沉积(LPCVD)、等离子体增强化学气相沉积(PECVD)以及高密度等离子体化学气相沉积(HDP-CVD),并探讨它们的运作原理、独特特性以及实际应用。

CVD,作为一项历史悠久的薄膜制备技术,主要通过气态前驱体在原子、分子层面进行化学反应,促使前驱体中的某些成分分解,进而在衬底上逐步累积形成薄膜。该技术的核心在于化学反应或热分解引发的化学变化,以及反应物必须以气相形式参与反应。

在三种技术中,LPCVD,即低压化学气相沉积,尤为引人注目。它通常在真空或低压环境中进行,通过高温促使反应气体分解或发生反应,从而在衬底上沉积出固态薄膜。这种低压环境有效减少了气体分子间的碰撞和湍流,进而提升了薄膜的均匀性和整体质量。

工艺温度

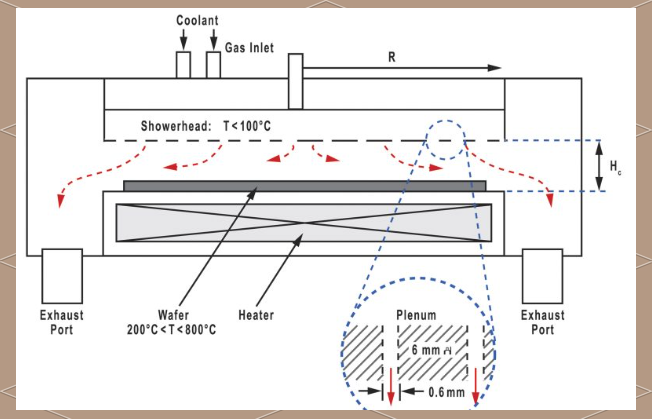

相较于LPCVD,PECVD的工艺温度显著降低,通常在200~450°C范围内。

气压范围

在1~1000 Torr的压力范围内进行,这一特点使得PECVD能够灵活适应不同的沉积需求。

薄膜质量

虽然薄膜质量略逊于LPCVD,但PECVD沉积的薄膜均匀性良好,且能够满足多种材料的需求。

沉积速率

相较于LPCVD,PECVD的沉积速率明显提高,从而在一定程度上提升了生产效率。

均匀性

非常适合大尺寸衬底,能够确保薄膜的均匀沉积。

优缺点

由于PECVD在较低温度下进行,因此非常适合热敏感材料的处理。同时,其沉积速率快,能够满足大规模生产的需求。然而,薄膜的质量可能略逊于LPCVD,需要在实际应用中根据需求进行选择。

工艺温度

PECVD的工艺温度范围通常介于200至400°C之间,相较于LPCVD,这一显著降低的温度范围使得其更适合处理热敏感材料。

气压范围

其气压范围通常设定为几百mTorr至几Torr,这一适中范围为PECVD提供了灵活的沉积条件。

薄膜质量

虽然PECVD沉积的薄膜均匀性良好,但需注意,由于等离子体的引入,可能会在薄膜中产生一些缺陷,从而影响其密度和质量,使其略逊于LPCVD。

沉积速率

相较于LPCVD,PECVD的沉积速率显著提高,这在一定程度上提升了其生产效率。

均匀性

在大尺寸衬底上,PECVD的均匀性可能稍逊于LPCVD,但仍在可接受的范围内。

优缺点

PECVD在较低温度下进行沉积,非常适合热敏感材料的处理。其高沉积速率满足了大规模生产的需求。此外,通过调节等离子体参数,可以灵活地控制薄膜的特性。然而,需注意的是,等离子体的引入可能会在薄膜中引入如针孔或不均匀性等缺陷,同时薄膜的密度和质量也稍逊于LPCVD。

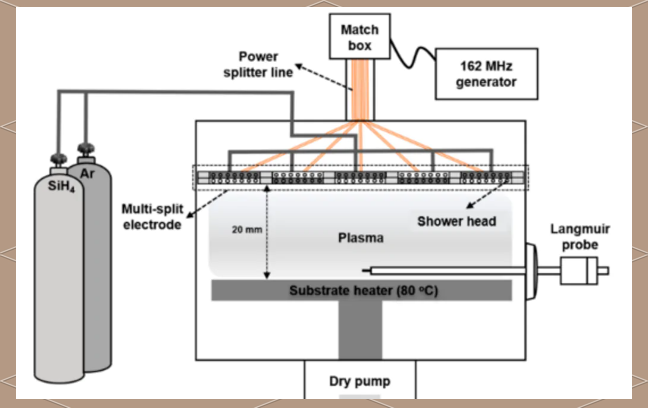

HDP-CVD

HDP-CVD,即高密度等离子体化学气相沉积,是PECVD技术的一种特殊变体。它能够在较低的沉积温度下,实现比传统PECVD设备更高的等离子体密度和质量。此外,HDP-CVD还提供了近乎独立的离子通量和能量控制,从而增强了沟槽或孔的填充能力。这使得它成为高要求薄膜沉积应用,例如抗反射涂层和低介电常数材料沉积等的理想选择。

工艺温度

范围为室温至300°C,温度相对较低。

气压控制在1至100 mTorr之间,相较于PECVD更为宽松,有助于进一步提升薄膜品质。

得益于高密度等离子体,薄膜呈现出优异的均匀性和高密度特性。

在沉积速率方面,HDP-CVD位于LPCVD和PECVD之间,略高于LPCVD,同时仍保持出色的薄膜质量。

特别值得一提的是,该技术非常适用于复杂形状的衬底表面,薄膜均匀性极佳。

尽管HDP-CVD具有诸多优点,如能在低温下沉积高质量薄膜、薄膜均匀性和密度优异等,但它也存在一些挑战,如设备复杂性、相对较高的成本以及沉积速度较慢等问题。此外,高等离子体能量可能在一定程度上引入损伤。

三种技术的对比分析

LPCVD、PECVD和HDP-CVD在材料沉积、设备需求和工艺条件等方面均展现出显著差异。LPCVD以其高温下制备的高质量薄膜和均匀性受到赞誉,但不适用于热敏感材料;而PECVD则因其低温、高效和灵活性受到青睐,但在薄膜质量上稍逊一筹。HDP-CVD则融合了低温与高质量薄膜的双重优势,特别适用于复杂结构的薄膜沉积,尽管其成本相对较高。

随着半导体技术的持续进步,对薄膜材料的要求日益严格。可以预见,LPCVD、PECVD和HDP-CVD将在各自的适用领域内持续发挥关键作用,同时,它们之间的相互融合与创新也将成为研究的热点。例如,通过优化等离子体参数和反应条件,有望进一步提升PECVD和HDP-CVD的薄膜质量;或者探索新型前驱体和反应机制,以拓宽LPCVD的应用范围。