现如今,全球车企都面临着车规级芯片、线束等汽车原材料短缺的挑战,这无疑对各家的研发与生产进度带来了不小的冲击。然而,作为新能源汽车领域的领军企业,比亚迪凭借其强大的实力和极具竞争力的刀片电池,依然稳坐行业头把交椅。那么,比亚迪为何还要持续创新,推出CTB技术呢?相较于已知的CTC技术,CTB又带来了哪些新的优势呢?这背后,其实是全球动力电池主流发展趋势的推动。

动力电池的发展趋势,从传统的油改电模式,逐渐转变为动力提升和电池形式的革新。其中,“电芯-模组-电池包”的小模组形式,虽在一定程度上提升了电池管理的便捷性和后期维护的简易性,但不可避免地也带来了一些问题。例如,为了确保各电芯之间的串联稳定,需要使用大量线缆和结构件进行连接,这不仅增加了冗余结构,降低了电池包的利用率,还使得整个动力电池系统变得笨重不堪。

同样地,采用这种小模组电池包形式的油改电车型,也面临着一系列问题。随着车辆重量的激增和空间利用率的下降,续航问题逐渐凸显;底盘的突出设计影响了车辆的美观度;而电芯的防水隔热难题也成为了不可忽视的安全隐患。面对这些挑战,比亚迪持续创新,推出了CTB技术,旨在解决这些问题并推动动力电池技术的进一步发展。

为了应对上述挑战,行业提出了“CTP”理念,即通过简化或去除模组设计,将电芯直接集成至电池包中。比亚迪的刀片电池便是这一理念的杰出代表,其创新设计使得内部线缆和结构件大幅减少,进而显著提升了电池包的体积能量密度。

电芯作为电池能量密度的核心载体,其数量足够时,车辆的续航能力自然会得到提升。然而,这背后也面临着一系列挑战。以燃油车为例,一个60L油箱的重量仅为60kg,而达到100kg油箱重量的车型则已是大型SUV级别。相较之下,动力电池的重量则显得更为沉重。例如,一个续航400km的电池包,其重量轻松超过300kg。

当前,车辆的底盘空间已被动力电池占据,若继续盲目增加电池量,只会面临两个选择:要么将后备箱塞满电池,要么像房车那样拖着沉重的电池满街跑。显然,这两种选择都不尽如人意。那么,如何才能确保在安全、稳定提升能量密度的同时,进一步压缩电池体积并增加密度呢?这成为了业界共同关注的焦点。

针对这一问题,业界涌现出不同的技术路线。特斯拉和零跑等公司推崇的是CTC技术,即电芯直接整合在底盘上。而比亚迪则选择了CTB技术路线。这两种技术虽然在宏观上相似,但在具体结构和性能上却各有千秋。接下来,我们将深入探讨这两种技术的优劣势以及它们的应用前景。

零跑的CTC方案精简了电池包的构造,通过取消上盖板,简化了车身线缆和结构件,从而在确保电池安全性的同时,提升了整体结构的简洁性。而特斯拉的CTC方案,又称之为structural battery,则更进一步,不仅取消了座舱地板,还巧妙地将车舱横梁和车内座椅与电池包集成在一起。这样的设计无疑提高了车辆的集成度,但同时也带来了维修和更换电芯的难题。

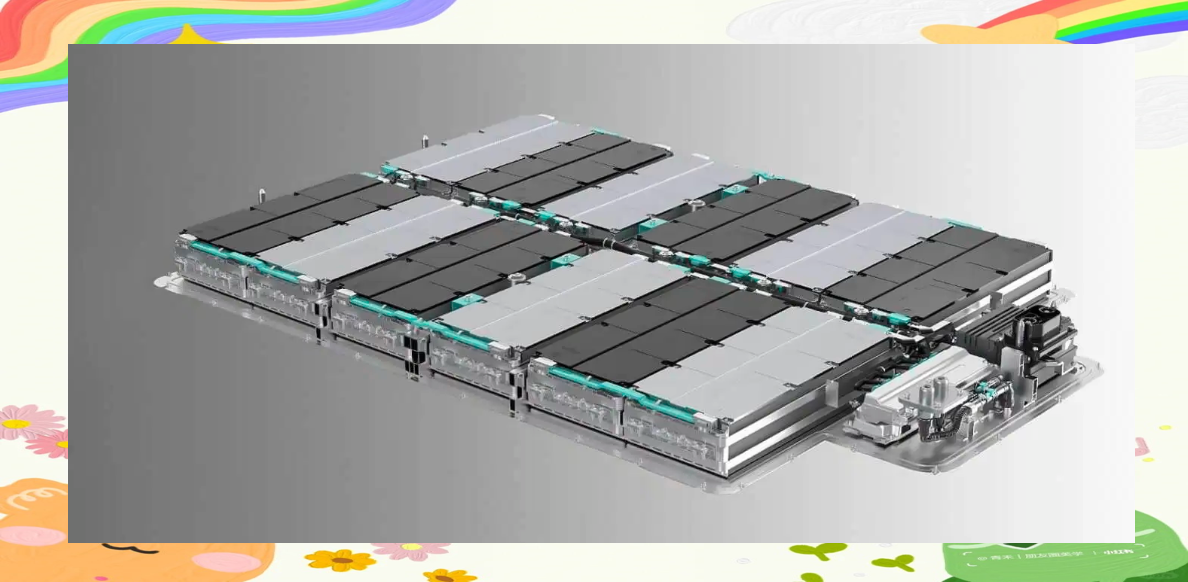

比亚迪的CTB技术与CTC相似,也是将电芯直接安装在底盘里。然而,两者之间的关键区别在于设计理念。CTC仍视电池包为一个独立的保护对象,而比亚迪的CTB则充分利用了刀片电池的高安全性和结构强度,将其深度融入车身的整体设计中。刀片电池的电芯与整个电池包共同构成了一个类似蜂窝铝的结构,这种设计不仅增强了车身的结构性,还为电池提供了额外的保护。

通过对比,我们可以清晰地看到CTP技术主要关注电池包的优化,而CTC和CTB则属于整车技术的范畴。在集成度上,虽然特斯拉的CTC方案更为激进,但比亚迪的CTB技术在结构安全和可维修性方面展现出了显著的优势。因此,对于用户而言,比亚迪的CTB方案显然更为有利。

0比亚迪CTB电池技术:为电动车“瘦身”

在汽车制造领域,做加法相对容易,但做减法却颇具挑战。以电动车为例,为提升续航能力,最直观的方法莫过于增加电池容量。然而,这并非长远之计,因为随着电池重量的增加,电耗也会相应上升,导致续航增益逐渐减弱。更为关键的是,大容量电池还可能带来潜在的安全隐患。

此时,比亚迪的CTB电池技术应运而生,它巧妙地为电动车“瘦身”。通过创新设计,该技术不仅优化了电池结构,还提升了整车安全性能,为用户带来更为安心、舒适的驾驶体验。

因此,在电动车技术发展中,如何实现“做减法”的同时提升车辆综合性能,成为了一项重要课题。作为新能源汽车行业的佼佼者,比亚迪推出的CTB技术为此提供了有效的解决方案。CTB技术,即电池与车身一体化,通过将电池包与底盘完美融合,使电池包成为车身结构不可或缺的一部分。这样一来,动力电池不仅提供能量,还承担着结构支撑的角色。

那么,CTB技术究竟带来了哪些显著优势呢?首先,通过取消传统的模组及电池包上壳体设计,该技术使得在有限的车身空间内能够装载更多的电芯,进而显著提升了电池容量,延长了续航里程。以比亚迪海豹为例,其搭载的CTB技术经过精心优化后,不仅使得动力电池系统的利用率大幅提升了66%,还令系统能量密度增加了10%,最终实现了长达700km的续航能力。

其次,CTB技术不仅减轻了车辆电池组件的重量,还显著增强了车辆的整体结构强度。这一技术通过将刀片电池与托盘和上盖巧妙地粘连,构建出类似于蜂窝铝板的“三明治”结构。这种结构不仅进一步强化了刀片电池的高安全性,更使得整个电池包体的架构强度得到了大幅提升。

以比亚迪海豹为例,其通过搭载CTB技术,车身的扭转刚度达到了惊人的40500N·m/°,这一成就不仅显著提升了整车的安全性,更赋予了车辆卓越的操控响应能力。而三明治结构的电池包在CTB技术的加持下,甚至能够承受重达50吨卡车的碾压,且在遭受如此重压后依然保持不冒烟、不起火,电芯也始终处于安全状态,装车后仍可正常使用,充分展现了其超凡的强度。

最后,CTB技术对车内乘员带来了显著的影响。在动力电池包由车身替代上壳体后,车内的纵向空间得到了显著增加,进而为乘客提供了更加舒适的乘坐体验。此外,车身架构的简化也自然减少了振动,从而改善了NVH性能。结合CTB技术对操控性的增强,我们可以说,这项技术对驾驶者和乘客都提供了更为贴心的关怀。

除了上述提及的直观性能体验层面的显著提升,CTB技术还蕴含着一个不容忽视的隐性优势。由于动力电池包等关键结构得到了简化,不再像传统电池包那样复杂,这使得在生产过程中减少了不必要的零部件使用,进而提高了整体的生产效率。这一改进不仅简化了生产流程,更在车型的性价比方面展现了显著的优势。

相较于CTP技术直接省去模组的设计,以及CTC技术中电池包仍需独立保护的情况,比亚迪的CTB技术在整体结构设计上显然更胜一筹。换言之,CTB技术可视为在CTP技术的基础上进一步演进的结果。与此同时,虽然CTC技术也将电芯直接安装于底盘之中,但比亚迪通过运用刀片电池的高安全性和优异的结构强度,成功提升了整车车身的强度与安全性。

显然,CTB技术体现了比亚迪在技术创新上的“做减法”理念。这种“减法”并非简单的去除,而是推动了电动车在安全性、操控性、续航能力以及乘坐体验等多个方面的显著进步。

综上所述,特斯拉的CTC技术方案展现出高度的集成化特点,但与此同时,其灵活性相对较差,且维修性也面临挑战。零跑的CTC技术在轻量化方面虽不及特斯拉,但电池舱的密封性能存在一定的风险。相较之下,比亚迪的CTB方案在轻量化和集成度上达到了良好的平衡,同时确保了出色的安全性,更符合未来汽车技术的发展趋势。

电池车身一体化技术与换电模式各有千秋,而当前电池的密度和性能水平能否支撑这项技术的进一步发展,尚需时间来验证。然而,认识到并正视这些潜在风险,并不意味着否认电池车身一体化技术的前瞻性。新技术的诞生与发展总是充满挑战与机遇,而找到平衡点则是关键。