深入解析CNC与NC的区别及CNC技术特点

(Numerical Control, 数字控制, 简称数控),是一种通过离散的数字信息来精准控制机械装置运行的技术。这种技术赋予了操作者自主编程的能力,从而灵活应对各种加工需求。

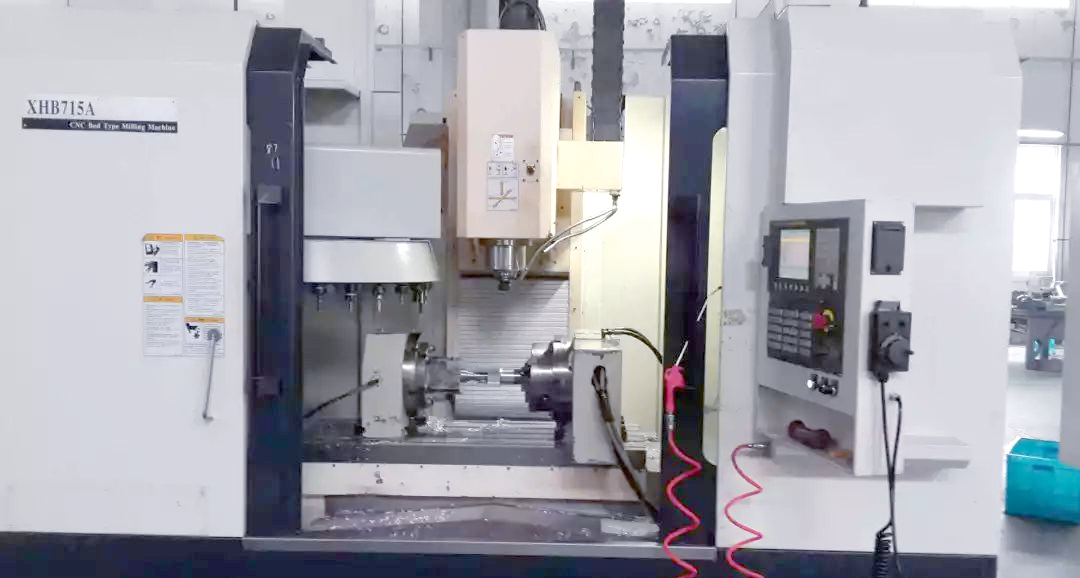

近年来,CNC技术在模具加工领域的应用得到了迅猛发展,这得益于运算速度更快的CPU的广泛应用。CPU的革新不仅提升了CNC技术的运算速度,更推动了其全方位的进步。正是由于CNC技术如此显著的发展变化,我们有必要对当前其在模具制造业中的具体应用进行全面的综述。

CNC性能的显著提升

随着CPU处理速度的飞速提高,以及CNC制造商将高性能CPU广泛应用于高度集成的CNC系统中,CNC的性能得到了显著的改善。这种提升不仅体现在更快的反应速度和更高的灵敏度上,更重要的是,它使得CNC系统能够以更高的速度处理零件加工程序,从而大大提高了加工效率。

然而,即便是一个功能完备的CNC系统,也可能面临某些潜在问题,这些问题可能会成为限制加工速度的瓶颈。因此,模具厂在追求高速加工的同时,还需要关注系统的稳定性和可靠性。

与赛车驾驶相似,高速加工不仅需要快速的处理速度,还需要车手对赛道的深入了解、对其他车手动作的敏锐反应以及精湛的驾驶技巧。同样地,CNC系统也需要具备强大的待加工轨迹监控技术、灵敏的伺服反馈机制以及平稳的加速/减速功能,以确保在加工过程中能够安全高效地处理各种复杂情况。

此外,CNC系统与赛车还有许多其他相似之处。例如,CNC的驱动装置和电机类似于赛车发动机,而机床的运动构件重量和刚度则与赛车相当。更重要的是,CNC系统修正特定路径误差的能力与车手将赛车控制在车道内的能力也极为相似。这些相似之处进一步证明了CNC技术的高效与精准。

CNC系统的内在特性

在当前的模具加工领域,CNC系统展现出多种关键特性。其中之一便是曲线曲面的非均匀有理B样条(NURBS)插补技术。这种技术摒弃了传统的短直线拟合方式,而是直接沿曲线进行插补,大大提高了加工精度和效率。此外,五轴插补功能及其相关特性进一步优化了表面精加工质量,增强了电机运行的平稳性,从而提升了切削速度并缩减了零件加工程序的大小。

另一方面,CNC系统在指令单位方面也取得了显著进步。如今,大多数CNC系统向机床主轴传递运动和定位指令的单位已达到1微米以下,甚至有些系统能够达到1纳米。这一技术突破不仅提高了加工精度,还确保了电机运行的更加平稳,进而提升了机床的高加速度运行能力。

此外,钟形曲线加速/减速技术也得到了广泛应用。这种技术通过曲线加速方式,使得机床能够获得更好的加速效果,并显著减小定位误差。与传统的直线加速方式和指数加速方式相比,其优势显而易见。

最后,待加工轨迹监控技术也是CNC系统不可或缺的一部分。这项技术能够实时监测并调整加工轨迹,确保加工过程的准确性和高效性。

这一技术已被广泛应用于CNC系统中,展现出诸多性能差异。正是这些差异,使得低档控制系统与高档控制系统在实施方式上有所不同。总体而言,CNC系统通过待加工轨迹监控对程序进行预处理,从而实现对加速/减速的优化控制。具体而言,监控所需的程序块数量因CNC性能而异,通常在两个至上百个不等,这主要受到零件程序最短加工时间和加速/减速时间常数的影响。为满足加工需求,通常至少需要十五个待加工轨迹监控程序块。

接下来,我们将探讨数字伺服控制技术在CNC系统中的应用。随着数字伺服系统的迅猛发展,它已成为多数机床制造商的首选。采用该系统后,CNC能够更实时地操控伺服系统,进而提升机床的控制精度。数字伺服系统的作用主要体现在以下几个方面:

首先,它能够提升电流环路的采样速度,并通过改善电流环控制来降低电机温升。这不仅延长了电机的使用寿命,还减少了热量对滚珠丝杠的影响,从而提高了丝杠的精度。同时,采样速度的提升也增大了速度回路的增益,为机床整体性能的提升奠定了基础。

其次,由于新的CNC系统与伺服回路通过高速序列相连,CNC能够通过通讯链路获取更多电机和驱动装置的工作信息。这不仅增强了机床的维护性能,还为故障诊断和预防提供了有力支持。

再者,连续的位置反馈功能使得在高速进给状态下也能进行高精度的加工成为可能。随着CNC运算速度的提升,位置反馈的速率成为了制约机床运行速度的关键因素。采用串行反馈技术后,这一问题得到了有效解决,实现了高速运行与精密反馈的完美结合。

最后,我们还将探讨直线电机在CNC系统中的应用。直线电机作为一种新型驱动技术,正在逐渐改变传统机床的运动控制方式。其优势包括结构简单、响应速度快以及定位精度高等特点,为提升机床的整体性能提供了新的解决方案。

近年来,直线电机的工作性能与受欢迎程度均显著提升,众多加工中心纷纷采纳这一技术。据报道,Fanuc公司已安装超过1000台直线电机。得益于GE Fanuc的先进技术,这些机床上的直线电机展现出卓越的性能,如最大输出力达15,500N,最大加速度更是高达30g。此外,还有多项技术革新使得机床尺寸更为紧凑、重量更轻,同时冷却效率也大幅提高。这些技术进步进一步增强了直线电机相较于旋转电机的优势,包括更高的加/减速率、更精准的定位控制、更高的刚度、可靠性和内部动态制动功能。

另一方面,开放式CNC系统在机床领域也发展迅猛。当前的通讯系统提供了高通讯速度,从而催生了多种类型的开放式CNC结构。这些系统巧妙地将标准PC机的开放性与传统CNC的功能相结合,为用户带来了极大的灵活性。即使机床硬件过时,开放式CNC也能允许性能随技术和加工需求而升级。此外,通过软件扩展,该系统还能添加各种功能,无论是模具加工相关还是其他领域。

模具车间常用的开放式CNC系统功能包括:经济实惠的网络通讯、以太网支持、自适应控制、接口连接条形码阅读器等设备、大量零件程序的管理、程序控制信息存储、文件处理、CAD/CAM技术与车间规划的集成,以及通用的操作界面。这些功能大大简化了模具加工的复杂性,尤其是当不同机床和制造商的CNC界面各异时,开放式CNC系统提供了一个统一的操作平台,减少了培训需求。

现在,即便是对C语言一窍不通的机床所有者,也能轻松设计出适合自己的CNC操作界面。得益于开放式系统的控制器,用户能依据个人需求,灵活设定机器的运转模式。这样一来,操作者、编程人员和维修人员都能根据自己的喜好和需求进行个性化设置,屏幕上仅显示必要信息,从而简化了CNC操作。

**五轴加工在模具制造中的应用日益广泛。

这种技术能显著减少加工单个零件所需的工装和机床数量,降低设备成本和总加工时间。随着CNC功能的不断增强,五轴特性已不再是高档CNC的专属,中档产品也具备了这些功能,使得五轴加工变得更为普及和简单。

五轴加工的优势包括减少专用工具的依赖、灵活设定刀具偏置、支持通用程序设计、提高精加工质量以及适用于不同结构的机床等。球形铣刀的补偿是一个典型的例子,展示了五轴加工在模具加工中的精确性和高效性。同时,五轴CNC还提供了丰富的特性,如刀具矢量的手动调整等,进一步拓展了其应用范围。

当采用刀具的中轴线作为回转轴线时,原先Z轴方向的刀具长度偏置会被拆分为X、Y、Z三个方向上的分量。同时,X、Y轴方向上的工具直径偏置也会被相应地划分为X、Y、Z轴的分量。在切削过程中,由于刀具能够沿旋转轴方向进行进给运动,因此这些偏置值需要动态更新,以实时反映刀具方位的连续变化。

CNC所具备的另一项特性被称为“刀具中心点编程”,它允许编程人员明确指定刀具的路径和中心点速度。通过CNC发出的旋转轴和直线轴指令,刀具能够精准地按照预定程序运动。这一特性消除了刀具中心点随刀具变化而变化的需要,从而简化了五轴加工中的刀具偏置输入,并允许像三轴加工一样直接输入偏置值。此外,通过后置程序,刀具长度的变化也能得到明确说明。

同样地,利用这一功能,工件可以通过绕中枢轴旋转获得所需的旋转运动。新研制的CNC能够灵活调整固定偏置和旋转坐标轴,以配合零件的运动需求。在手动慢速进给时,CNC系统同样发挥着关键作用,允许轴沿刀具向量方向缓慢移动,同时还能在不改变刀尖位置的前提下调整刀尖向量的方向。

这些先进的特性使得操作人员能够轻松地采用目前在模具行业广泛应用的3+2编程法来使用五轴加工机床。随着五轴加工功能的不断发展和普及,真正的五轴模具加工机床可能会成为未来的主流选择。