在浏览汽车测评时,我们常常会遇到MTP、CTP、CTB、CTC等专业术语。这些术语究竟意味着什么?它们之间又有何关联呢?让我们一起来探究。

首先,让我们回顾一下新能源动力电池结构技术的发展历程。这一过程经历了从MTP(有模组)到CTP(无模组)再到CTC(电芯底盘一体化)的演变。那么,CTB又是什么呢?它其实是对CTP技术的进一步升级,与CTC技术并行,由比亚迪提出并命名为“刀片电池”。

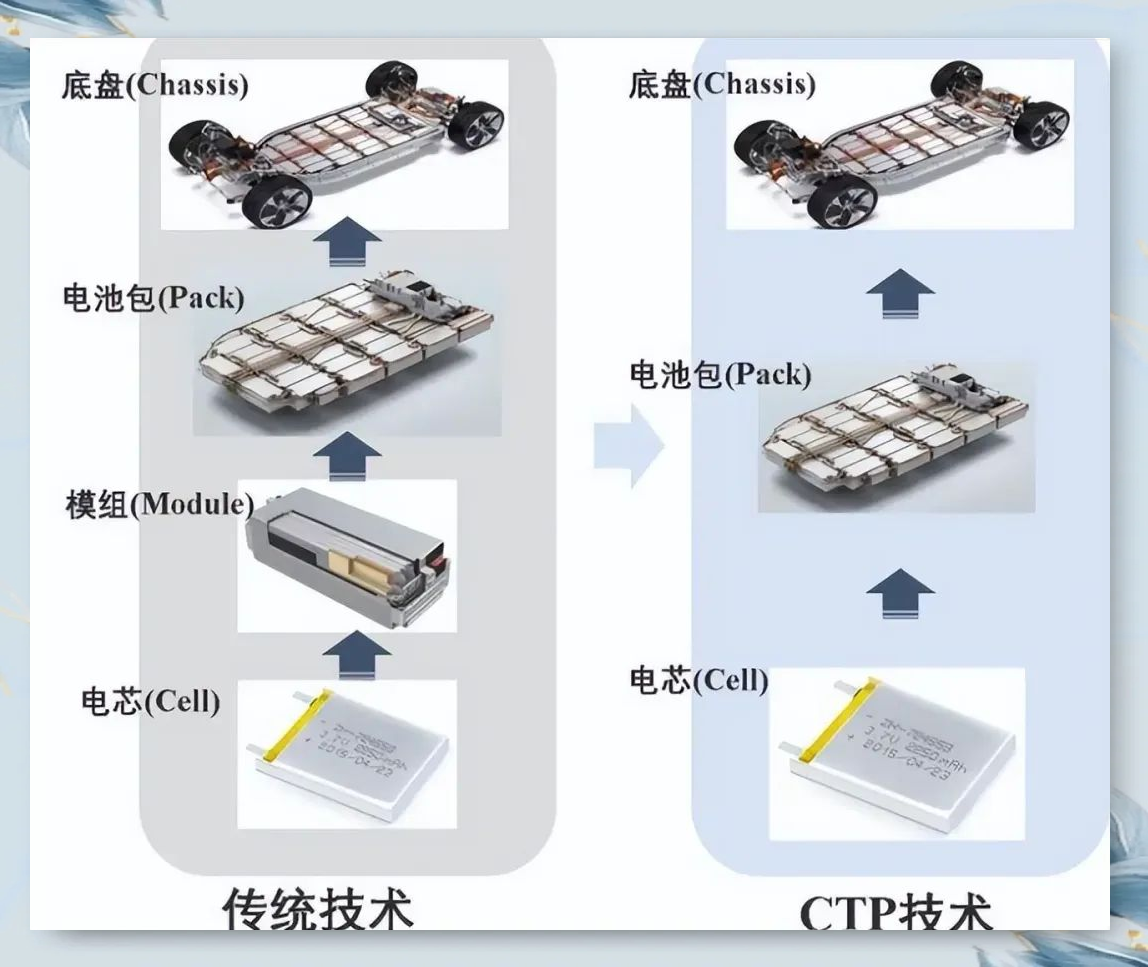

为了更直观地理解MTP、CTP、CTB和CTC这四种结构技术的区别,我们首先通过一张图表来展示它们的结构差异。这张图表将帮助我们清晰地看到每种技术之间的演变和进步。接下来,我们将按照时间顺序,逐一深入探讨这些技术的物理构造、特点以及优劣势,从而帮助大家更深刻地把握这些技术的独特之处。

传统电池包MTP结构技术

传统电池包MTP,即电芯与模组组合而成的电池包形式,其中多个电芯被集成为一个模组,再通过加入BMS、配重模块等部件来构成完整的电池包。

然而,这种结构技术也存在一些不足之处。首先,其能量密度相对较低,因为多个模组之间的连接需要大量的稳定材料,这不可避免地占据了电池包的大部分空间,进而导致电芯对电池包的利用率仅为40%,显然这一比例并不高。其次,由于连接辅助材料过多,电池包的重量也会相应增加。此外,这种复杂多组连接的电池包结构在安全性方面也存在隐患,尽管单个模组可能具有一定的安全性,但多个模组之间却难以确保整体安全,不可控因素较多。

这张图展示了传统电池包MTP结构技术的核心构成。在电芯方面,我们已提及三种主要形态:圆柱体、方形和软包。其中,软包电芯多用于手机,而圆柱体和方形则是新能源动力电池电芯的常见选择。特斯拉采用的21701864680等电芯便属于圆柱体形态,而比亚迪的刀片电池和宁德时代的麒麟电池则代表了方形电芯的领先技术。

然而,考虑到安全性和封装复杂性等因素,CTP结构技术逐渐崭露头角。CTP(Cell To Pack)技术是对MTP技术的精简与优化,它摒弃了模组设计,从而简化了电池包的构成。

在确保电芯安全的基础上,CTP技术通过精简内部线缆和结构件,成功提升了电池包的体积能量密度和重量能量密度。与传统的MTP技术相比,CTP技术彻底摒弃了模组设计,采用电芯直接封装成电池包的方式,为车辆安装提供了更为便捷的结构技术。

CTP技术

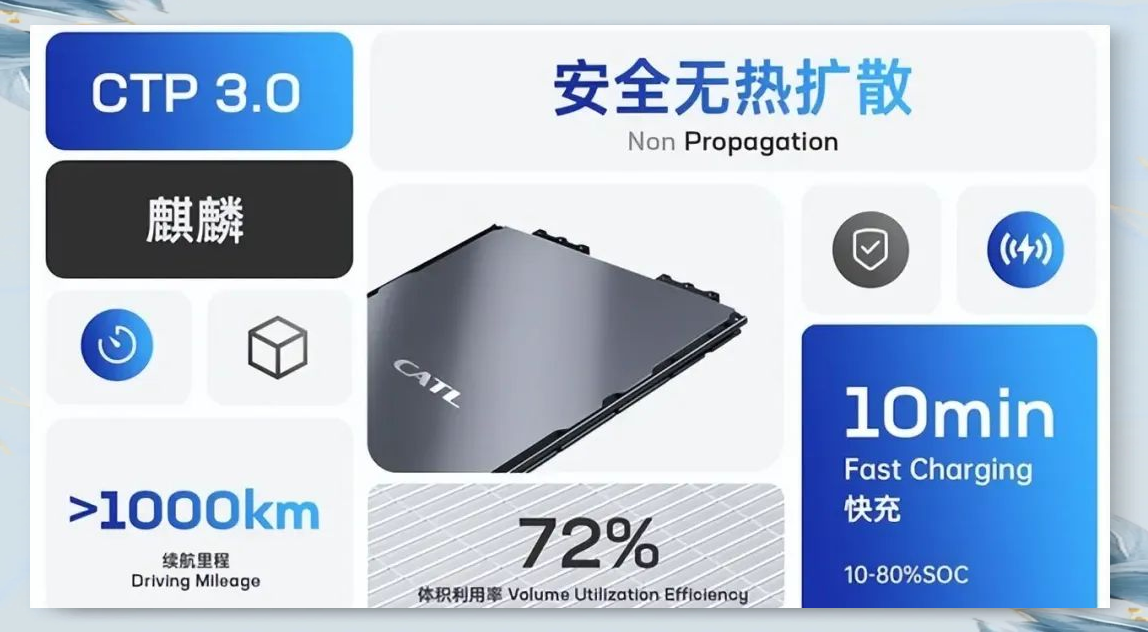

自2019年9月由中国宁德时代公司首次提出后,于2020年3月进一步由比亚迪公司发展出刀片电池概念(在CTC技术提出前,暂时归类为CTP技术的一种)。相较于前代技术,CTP技术显著提升了电池包的能量密度,同时降低了制造成本,并大幅提高了安全性。通过采用大型模组替代传统多模组结构,CTP技术大幅减少了线束和固定材料的使用,从而在降低成本的同时,也提升了电池包的空间利用率,进一步强化了其安全性。此外,宁德时代最新推出的第三代CTP技术——麒麟电池,更是通过结构优化,将电池包体积利用率提升至72%,远超特斯拉4680电池的63%。搭配三元锂电芯系统,麒麟电池的能量密度可达255Wh/kg,较特斯拉4680电池提升13%,使得电动车轻松实现1000km续航成为可能,并支持4C充电倍率。

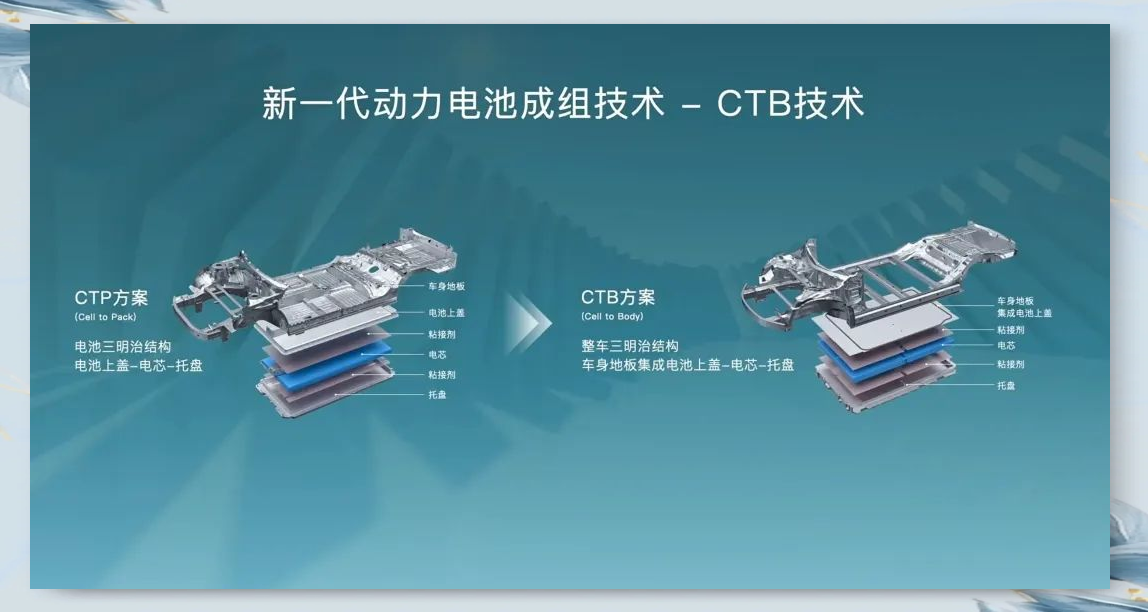

谈及宁德时代的创新,我们不得不提及比亚迪的CTB(Cell to Body)电池车身一体化技术。这一技术巧妙地将电池上盖与车身地板合二为一,从而将传统的电池包“三明治”结构演变为整车的“三明治”结构。在这样的设计下,动力电池系统不仅作为能量体存在,更成为了车身结构的关键组成部分。这种创新融合不仅简化了车身结构和生产工艺,更是对传统车身设计的一次深刻变革。

相较于前代的CTP电池集成方案,CTB技术将电池系统的体积利用率提升了至66%。同时,搭载了CTB技术的e平台0车型在正碰和侧碰结构安全方面分别提升了50%和45%。此外,电池上盖与车身地板的集成设计还有助于减轻整车重量。

值得一提的是,海豹轿车成为了全球首款搭载CTB技术的车型。凭借刀片电池与CTB结构技术的双重加持,海豹在市场上迅速获得认可,销量显著增长。

这个CTB结构技术与接下来要介绍的CTC结构技术有相似之处,实际上,CTB可以被视为CTC技术的一种具体表现形式。那么,什么是CTC呢?

CTC(Cell to Chassis)技术,是一种将电芯与车身、底盘、电驱动、热管理以及各类高低压控制模块等紧密集成的一体化结构技术。相较于CTP(Cell to Pack)无模组技术,CTC技术能够进一步精简零件数量,简化生产流程,从而实现成本降低的同时,还显著提升了电池容量和续航里程。

CTC电池集成方案主要分为两种:一种是电池包底盘集成,即直接将电池包融入到底盘框架中,或采用乘员舱地板作为电池上盖;另一种是电池单体底盘集成,涉及将电池单体的壳体通过焊接或胶粘技术与底盘结构相连结,这种方案改变了传统的电池制造方式。前者在可靠性方面表现出色,而后者则展现了显著的集成优势,尽管其技术难度较高且换电功能受限。

值得一提的是,CTC技术受到了特斯拉和零跑C01这两个品牌的大力推动。特斯拉在宁德时代提出CTC概念后的电池日上,首次公开强调了这一技术,并将其誉为“未来所有电动车的终极制造方式”,从而极大地提升了该技术的知名度。而零跑品牌则率先发布了CTC技术的实车——零跑C01车型,这一举措也吸引了众多关注。

接下来,我们来探讨一下零跑汽车采用的CTC技术与特斯拉及比亚迪的CTC/CTB技术的差异。

接下来,我们进一步深入探讨零跑汽车所采用的CTC技术与特斯拉及比亚迪的CTC/CTB技术的具体差异。在结构层面,特斯拉和比亚迪均选择将汽车底盘与电池板上盖板进行一体化设计,从而以电池上盖板替代了传统的汽车地板,作为乘员舱的地板。而零跑汽车则独树一帜,他们完全摒弃了电池的上盖板,将电池直接融入乘客舱的地板之中。这种设计差异在于,特斯拉和比亚迪的方案仍然保留了电池的整体性,从而降低了高压漏电的风险;同时,比亚迪凭借其独特的刀片电池设计,在z轴方向上布置了正负极,而非传统的y轴,这一创新显著提升了电池上方的抗压能力,使其能够轻松通过50吨的压力测试,这一性能优势在行业内堪称佼佼者。

经过上述的探讨,相信大家对MTP、CTP、CTB以及CTC等技术已经有了更深入的理解。