很多人都曾耳闻FTA、FMEA及FMEDA这三个术语,但究竟它们分别代表什么,又有何异同呢?本文旨在深入剖析这三种系统分析工具的定义,并探讨它们之间的区别与联系。

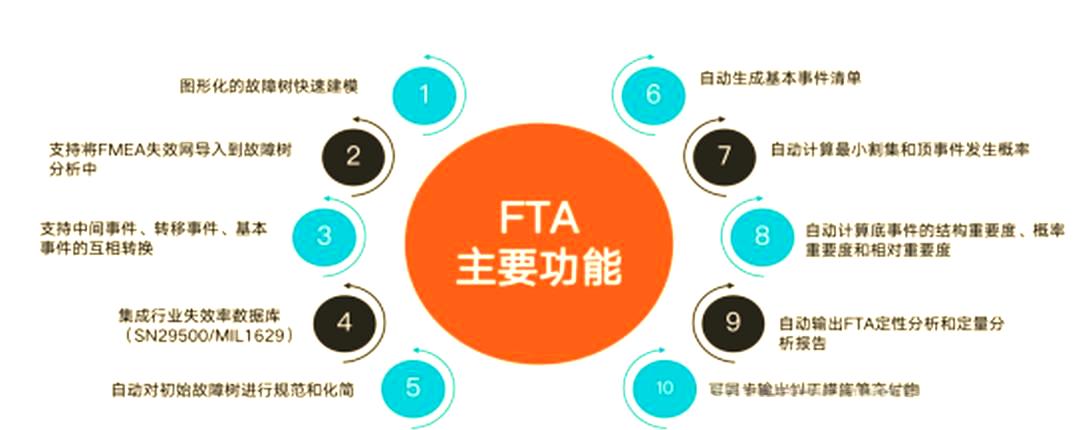

FTA 故障树分析

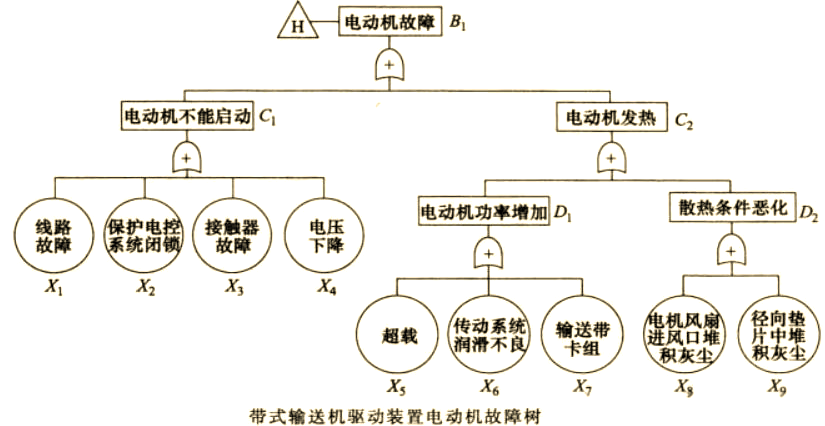

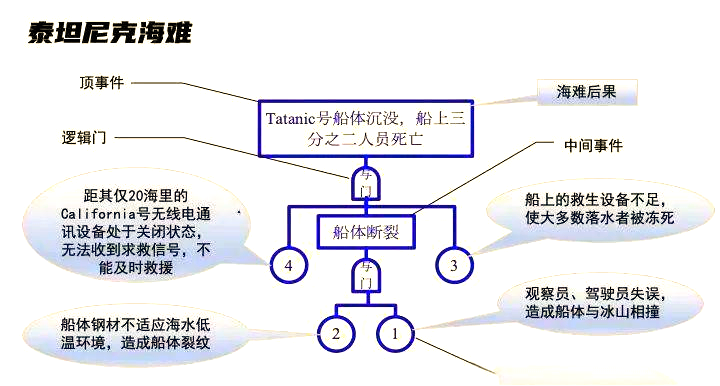

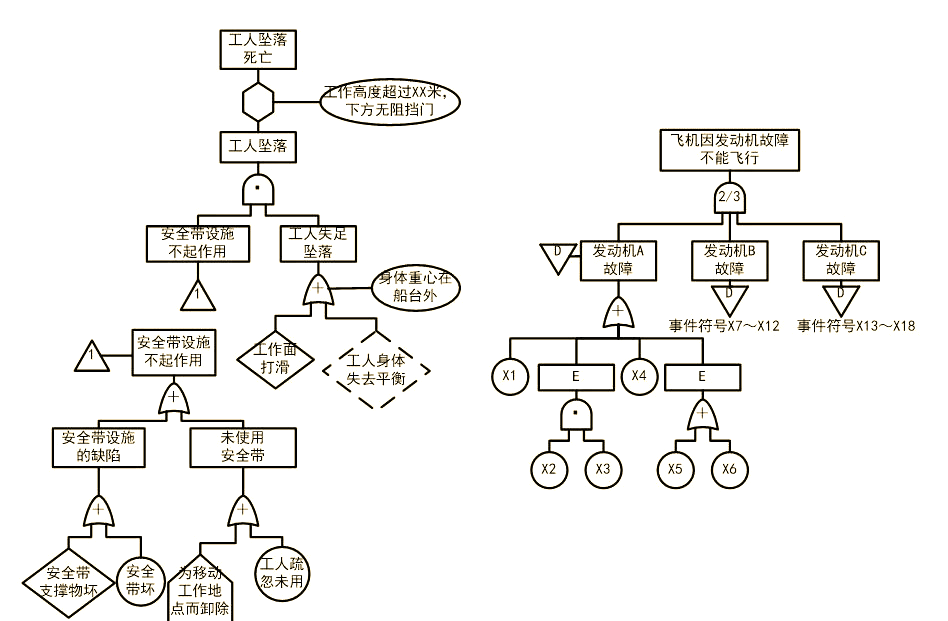

FTA,即故障树分析,是一种自上而下的系统分析方法。它旨在深入剖析导致系统失效的根本原因,并通过构建树状图的方式,从系统失效事件出发,逐层向下剖析至最底层的具体故障原因。

FTA的应用领域

FTA,这一自上而下的系统分析方法,在分析复杂系统的失效模式方面发挥着重要作用。它能够帮助工程师们深入理解系统失效的内在逻辑关系,从而精准地找出那些对系统失效影响最为显著的故障原因。

案例二:FTA在航空航天领域的应用

在航空航天领域,FTA的应用尤为关键。由于航空航天系统的复杂性,其失效模式往往难以捉摸。然而,通过运用FTA这一自上而下的系统分析方法,工程师们能够更加清晰地揭示系统失效的内在逻辑,进而找出导致系统失效的关键因素。这不仅有助于提升航空航天系统的安全性,还能为相关领域的研发工作提供有力的技术支持。

1)定性FTA分析(Qualitative FTA Analysis)

该分析旨在找出导致特定不良事件(即顶事件)发生的所有可能故障模式,并计算出故障的最小割集(MCS)。这种方法不仅适用于复杂系统的安全性、可靠性评估与预测,还能结合定性和定量分析来计算顶事件的发生概率。其核心在于揭示故障的发生规律和特点,以寻求有效的控制或消除故障的方案。

2)定量FTA分析(Quantitative Fault Tree Analysis)

这是一种系统可靠性分析方法,旨在精确计算特定不良事件(顶事件)的发生概率。它通过分析输入系统各单元(底事件)的失效概率来推导出系统的整体失效概率,同时评估各单元的结构重要度、概率重要度和关键重要度。根据这些指标,可以确定最佳的故障诊断和修理顺序,以及优先改善系统可靠性的单元。

此外,FTA分析还包含一系列基本步骤:

首先,需要明确分析的研究对象,即界定故障事件并找出最关键的顶事件。

接着,编制故障树,从顶事件开始,逐级找出导致各级事件发生的所有可能直接原因,并用适当的符号表示事件之间的逻辑关系,直至分析到底事件为止。

最后,进行定性与定量分析。定性分析是FTA的核心,旨在深入剖析故障的发生规律和特点,寻找有效的控制或消除故障的方案。而定量分析则致力于求出系统可靠性的具体数值结果。

.FMEA失效模式与影响分析

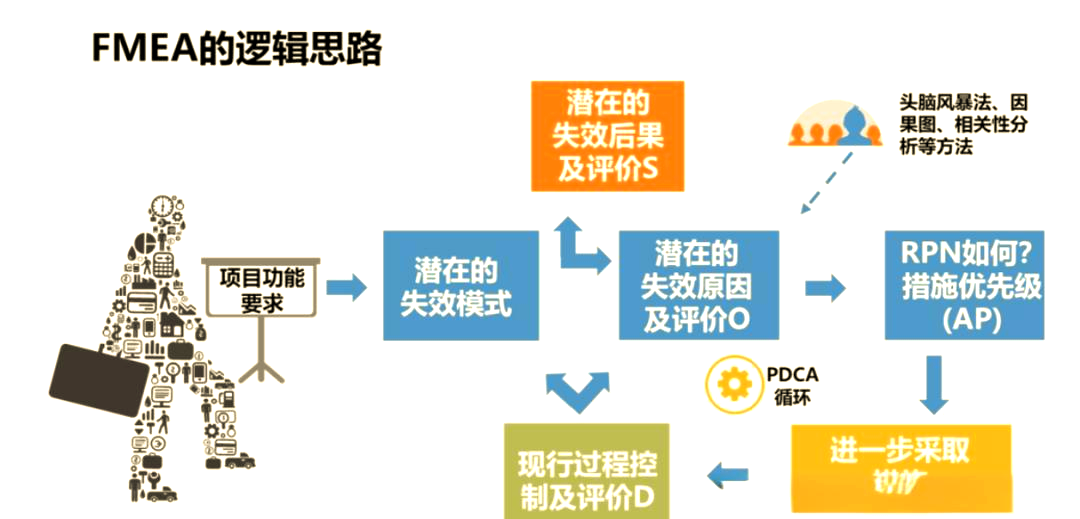

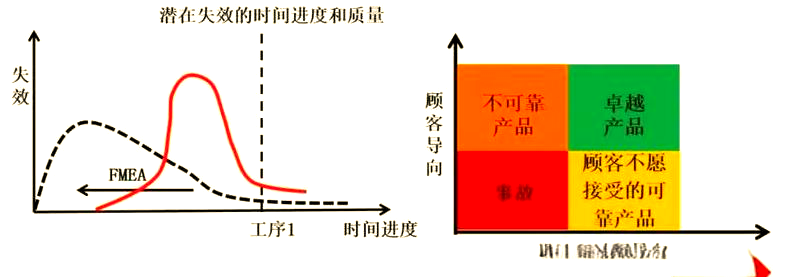

FMEA,即Failure Mode and Effects Analysis,是一种在产品设计或过程设计阶段广泛应用的方法。它通过对产品子系统、零件或过程工序的逐一分析,揭示潜在的失效模式,并深入剖析这些失效模式可能带来的后果。通过这种系统化的活动,可以预先采取有效措施,从而显著提升产品的质量和可靠性。

FMEA不仅是一种“事前的预防措施”,更是一种“自下而上”的分析方法。它从失效模式出发,逐层剖析其可能带来的影响。通过这种方法,设计师和工程师能够在产品设计或过程设计的初期阶段,就及时发现并纠正潜在问题,从而提高产品的整体质量和可靠性。

FMEA不仅是一种预防性的分析方法,更是一种结构化的过程活动。它专注于产品(包括系统、子系统和零件)或制造过程的潜在失效原因、模式及其后果的深入剖析。在剖析过程中,FMEA会识别当前的控制措施,进行风险评估,并根据行动的优先级,制定并验证相应的改进措施。

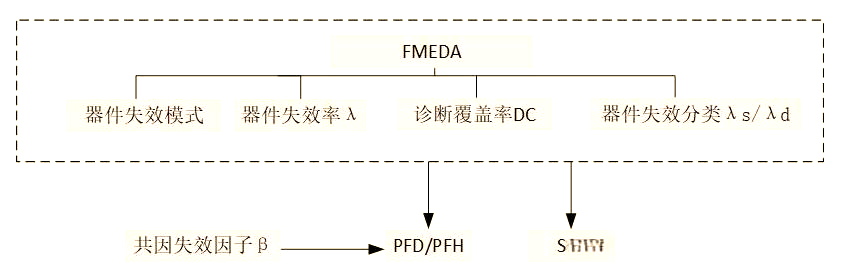

. FMEDA——失效模式影响和诊断分析

FMEDA在功能安全领域扮演着至关重要的角色。它不仅对功能安全产品的潜在失效风险进行定性分析,判断其是否具备可诊断性,还能为平均失效概率及安全完整性等级的精确计算提供关键数据支持。

FMEDA在FMEA的基础上,进一步涵盖了以下两方面信息:

(1)为所有待分析组件提供详尽的定量失效数据;

(2)系统或子系统具备的在线自动诊断功能,用以发现并报告失效情况。

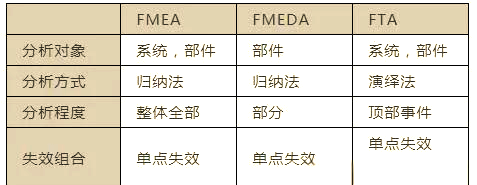

此外,还有多种常用的分析方法,包括定性分析和定量分析,以及归纳分析法和演绎分析法。其中,FTA既可进行定性分析,也可进行定量分析;而FMEA和FMEDA则分别侧重于定性分析和定量分析。值得注意的是,FTA采用自上而下的演绎分析方法,而FMEA和FMEDA则采用自下而上的归纳分析方法。

FTA、FMEA与FMEDA的时间顺序

在分析的先后顺序上,首先是在FMEA对单点故障分析的基础上,进一步运用FTA进行系统级分析;随后,再结合FMEA和FTA的成果,开展FMEDA的综合分析。这样的流程确保了从单点到系统各个层面的全面评估。