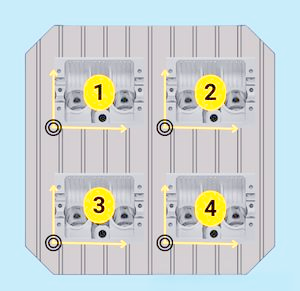

数控编程、车铣复合、普车加工、Mastercam等行业前沿资讯,以及机械视频、生产工艺、加工中心、模具等精彩内容,一应俱全。在这里,你将深入了解“更改”坐标系的必要性。在数控程序中,主要有两种情形需要我们对坐标系进行“更改”。一是当工作台上同时装夹了多个毛坯时,为了更精确地定位和加工,我们需要适时地调整坐标系。二是当某个特定部件需要在不同位置进行重复加工,且这些位置具有相同的几何特征时,通过更改坐标系,我们可以确保加工的准确性和效率。

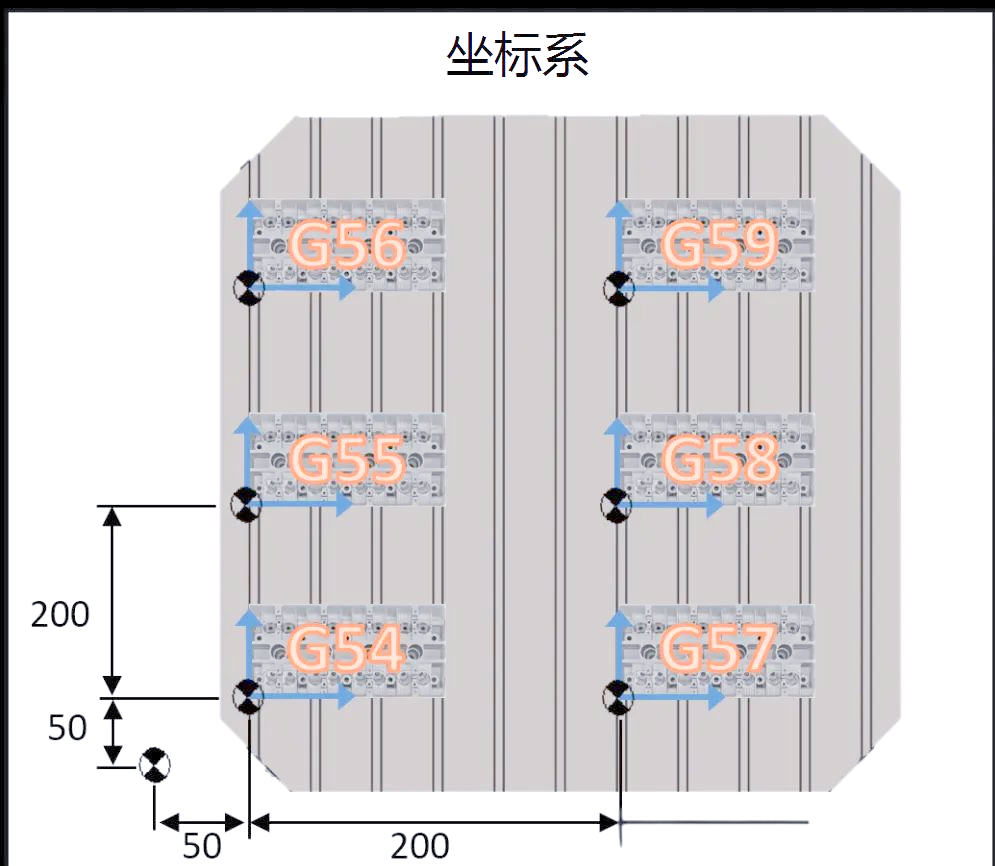

G54 – G59 代码详解:

GGGGG58和G59(常简称为“G54-G59”)是一组在CNC编程中至关重要的代码。它们被用于指定“工件偏移”,即工件在机床工作台上的具体位置,从而实现对工件相对于机床零点位置的精确补偿。当执行G54(或GG56等)代码时,CNC机床会采用新的偏移量作为后续G代码的零点。这些代码是“模态命令”,其有效性将持续至被另一G53或G54-G59 CNC代码取消为止。

具体来说,G54被视为首个坐标系,G55则是第二个,以此类推。其语法相当简洁,例如:“N10 G54;”即设定了第一个零点偏移。而每个坐标系的具体位置,则可通过系统参数或G10代码进行设置。

G10代码的功能是定义工件偏移G54-G59的坐标。其语法为“G10 Pn Xxx Yyy Zzz”,其中P表示工件偏移编号(如1对应G54,2对应G55等),而xx、yy和zz则分别代表相对于机器基准点的工件偏移坐标。通过这种方式,我们可以灵活地设定和调整不同坐标系的位置。

在实际加工中,尤其是CNC铣削过程中,经常需要将多个毛坯放置在工作台上,然后通过一个CNC程序进行连续加工。这种方式不仅节省了加工时间,还减轻了操作员的工作负担。同时,通过更改坐标系,我们可以确保在加工不同毛坯时,程序的基准能够准确地在毛坯位置之间移动,从而实现高效且精确的加工。

CNC 程序示例:

N10 G10 P1 X0 Y0 (设置G54的基准点为X0, Y0)

N20 G10 P2 X0 Y20 (设置G55的基准点为X0, Y20)

N30 G10 P2 X0 Y40 (设置G56的基准点为X0, Y40)

N40 G10 P1 X20 Y0 (设置G57的基准点为X20, Y0)

N50 G10 P2 X20 Y20 (设置G58的基准点为X20, Y20)

N60 G10 P2 X20 Y40 (设置G59的基准点为X20, Y40)

N70 G54; (将基准点切换至G54,即第一个托盘的原点)

N80 M98 P1000 (调用程序进行零件加工)

N90 G55; (将基准点切换至G55,即第二个托盘的原点)

N100 M98 P1000 (再次调用程序进行零件加工)

此外,当机床夹板空间不足或工件数量众多时,G54-G59提供的六个工件偏移量可能不够用。为此,数控系统扩展了语法,允许用户定义更多偏移量,常用格式为“G1 Pnnn”,其中“nnn”是一个介于1到48(某些机器上可能达到300)的数字。这些偏移量是对基本六个偏移量的补充。

另外,G52 CNC代码用于指定活动坐标系中的临时偏移。在选定工件偏移后,它允许机器根据当前活动的工件偏移来调整后续G代码的位置。其格式为“G52 Xxx Yyy Zzz”,系统遇到该代码时,会调整活动工件偏移的基准点位置。这个临时基准点会一直保持活动状态,直到遇到下一个G52代码或工件偏移命令为止。

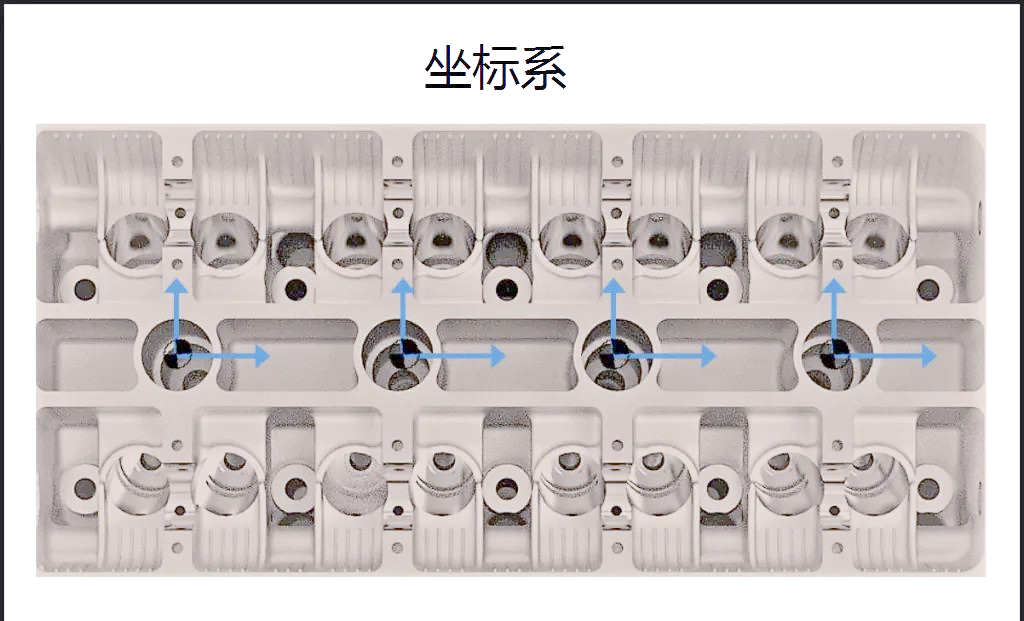

CNC程序在加工具有重复相同几何特征的机械零件时,能够高效地调用加工该特征的子程序,并通过G52进行基准点的灵活偏移。这种技术在处理托盘上多个毛坯的情况时尤为有用,使得加工过程更加便捷和高效。

G52指令用于在CNC程序中设置一个相对于先前所选坐标系的临时坐标系。这一功能在加工过程中非常有用,因为它允许程序员灵活地调整基准点的位置。

在CNC加工中,基准点的选择至关重要,因为它直接影响到零件的加工精度。通过G52指令,程序员可以轻松地将基准点移动到零件上的特定特征位置,从而实现高效且精确的加工。

此外,G92代码也扮演着重要的角色。它能够移动所有选定的坐标系,使指定的坐标成为新的工件偏移基准。这一功能在需要调整工件位置或重新定义基准点时非常有用。

另一方面,G53代码则用于暂时取消当前有效的工件偏移,并采用“机床坐标系”作为基准。这个命令也是非模态的,仅对放置它的程序有效。通过使用G53,程序员可以确保在需要时能够准确地返回到机床的原始位置或换刀位置。

综上所述,这些CNC指令为程序员提供了强大的工具,帮助他们高效地完成机械零件的加工任务。无论是调整基准点、重新定义工件位置,还是确保准确的机床返回,这些指令都能发挥关键作用,从而提高加工效率和质量。