针对当前“新基建”浪潮下,通信领域对高功率、高性能微波组件的迫切需求,本文深入探讨了氮化铝陶瓷基板的独特优势及其复杂的工艺流程。为此,我们专门研发了高温烧结设备,进行了一系列氮化铝陶瓷的高温烧结实验。在实验中,我们详细分析了烧结温度、时间,升降温速率,以及气体流量和炉体压强等多重因素对最终产品性能的深远影响。

随着5G网络、数据中心等新型基础设施的快速建设,雷达系统、通信移动产品等特殊应用场景对耐高温、抗辐射等高性能电子元器件的需求日益凸显。在高频和高温环境下,传统半导体封装技术的局限性愈发明显,因此,高性能、高可靠的高温电路模块基板与封装材料显得尤为重要。

在综合考量高频损耗、热导率、生产成本等多方面因素后,我们发现高温共烧陶瓷(HTCC)基板凭借其出色的综合性能,如高强度、耐高温、耐磨性好以及成本低廉等,已广泛应用于微波电路、通信工程、高端移动终端、半导体照明以及汽车电子等多个领域。而氮化铝(AlN)陶瓷材料更是以其高热传导率、高绝缘电阻系数、卓越的机械强度及抗热震性等特性,成为微波、毫米波电路中的理想电子封装和衬底材料。

AlN陶瓷的制造工艺相对复杂,包括生瓷带制备、切片、打孔、印刷堆叠、层压热切、高温烧结和切割测试等多个环节。其中,多层共烧陶瓷基板的共烧成型技术尤为关键,它涉及到生瓷片的布线、叠片、层压,以及后续的氧化-还原高温烧结过程。在此过程中,生瓷逐渐熟化,金属粉料实现金属化,从而完成基板的共烧成型。

AlN陶瓷的烧结工艺则主要包括排胶和烧结两个步骤。在排胶阶段,需要先对炉内进行抽真空除氧,然后送入工艺气体缓慢升温至添加剂的挥发温度(约400~600℃),以确保有机添加剂能充分排出,从而不影响产品的最终烧结性能。

2)烧结工艺:在有机添加剂充分排出后,我们选择了恰当的烧结温度曲线和工艺气氛进行烧结。烧结温度控制在1500至2000℃的范围内,通过调节烧结温度、保温时间、降温速率以及气氛场等参数,我们能够影响产品的晶相界密度,进而改变其导热性能。

1)高温烧结炉及其关键技术

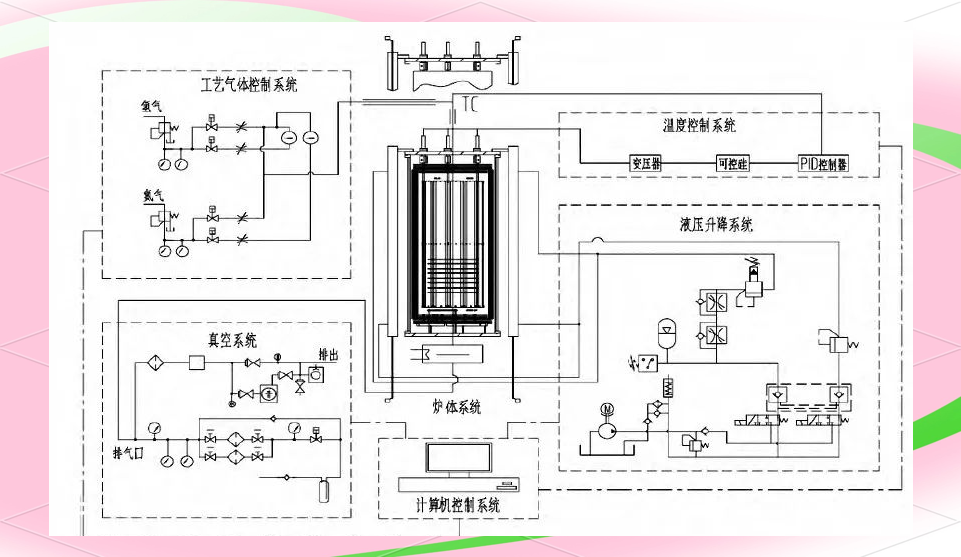

高温烧结炉的设计至关重要,它采用了钟罩式炉体烧结室结构。工艺气体通过管道从烧结室顶部中心引入炉膛,而废气则从炉底部排出,并连接至真空系统。加热器呈筒形悬挂于烧结室内,而工件承载架则置于底板上,可由升降系统进行提升和关闭炉体操作。该高温烧结炉由炉体系统、真空系统、气路系统、水冷系统、升降系统和电气控制系统等六个子系统组成,其工作原理如图1所示。

图1 高温烧结炉原理示意图

1.1 炉体加热及隔热技术

炉体系统涵盖了加热器、热屏蔽装置、烧结室以及防暴装置等核心部件。为应对2000℃以上的高温挑战,加热及隔热技术的优化成为关键。在加热器设计上,我们选用了筒形钨丝网,其结构设计稳定,热变形小,表面负荷大,从而确保了温度场的均匀性,满足了高温设备的苛刻要求。同时,为进一步提高加热器的辐射表面积和阻值,我们采用了钨网结构,使主加热器的设计尺寸达到底部直径650mm、高560mm,有效提升了加热效率。

为减少炉体因热量散失而产生的高功耗和温度场稳定性问题,我们引入了反射屏隔热保温技术。实践证明,这种技术不仅隔热效果出色,还具有热惯性小、调温灵敏度高以及升降温速度快等显著优点。

1.2 炉体真空系统控制技术

真空系统以分子泵为主泵,旋片泵为前级泵,配合水冷挡板和真空挡板阀等组件,共同确保高温烧结设备达到≤0.1Pa的真空度要求。同时,我们还设置了防爆口和防回火阀,以应对工艺气体H2的易燃易爆特性,从而在保障安全的同时,满足工艺需求。

1.3 工艺气体控制技术

在工艺气体控制方面,我们首先通过充入N2清洗管道中的残留空气,随后抽真空并充入H2,待工艺稳定后开始升温、保温等过程。在整个工艺过程中,我们根据需要设定加湿H2和停止加湿H2的节点,并在工艺结束时改充N2清洗H2,以确保工件的顺利取出。

1.4 高温炉水冷却系统

对于采用屏蔽隔热的真空炉,我们配备了水冷却系统来应对炉内的高温环境。该系统包括加热管、温控仪以及电磁阀、水泵和水箱等组件,通过精确控制冷却水的流量和温度,确保炉筒、炉盖、底盘等关键部件的安全稳定运行。同时,我们还设置了超温自动开启软化自来水的保护措施,进一步提升了设备的安全性。

图2 循环冷却水恒温系统图

2 高温烧结炉工艺验证过程

为验证高温烧结炉的性能,我们搭建了工艺验证平台,并选用经过印刷和排胶的氮化铝生瓷基片作为样品。在常压条件下,采用不同的烧结温度曲线和适宜的工艺气氛进行烧结,从而探究烧结炉温度场和气流场对烧结效果的影响。烧结温度范围设定为1500至2000℃,并使用氮气和氢气作为工艺气体。烧结过程中,温度和时间的变化会显著影响陶瓷的晶相界密度,进而改变其热导率;而升降温过程则可能因热应力而产生变化,机械强度也会受到影响。此外,烧结气氛场对产品的致密化程度具有显著影响,这直接体现在产品的外观上。在验证过程中,我们利用Thermtest测试仪对产品的热导率进行检测,并通过肉眼观察来评估产品的机械强度和外观一致性。

图3 烧结工艺温度曲线

3 结果与讨论

3.1 温度和时间对产品导热性的影响

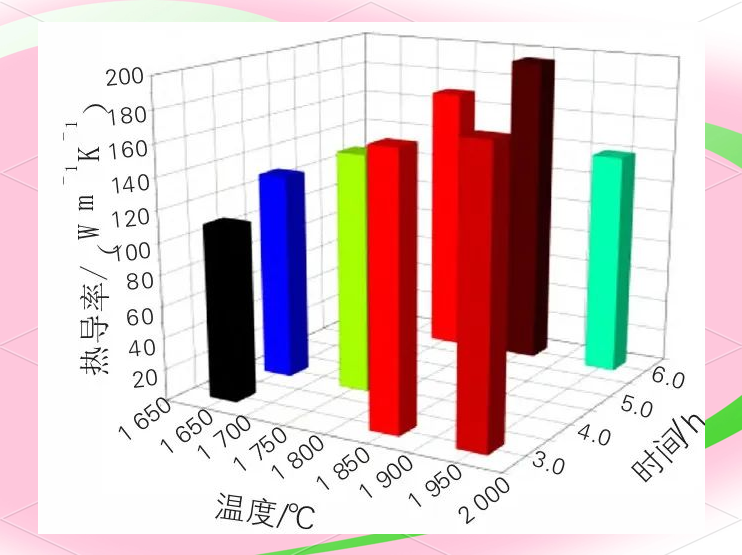

AlN陶瓷的优异导热性使其成为大功率器件封装的理想选择,而这一性能受氧含量和晶界相密度的重要影响。烧结工艺是决定陶瓷基片热导率的关键因素。在固定气体参数的条件下,我们探究了不同烧结温度和时间对陶瓷基片热导率的影响,并得出了相应的分析结果(如图4所示)。

图4 不同温度和时间下的产品热导率

在烧结温度为1850℃且保温时间为6小时的条件下,陶瓷的热导率达到了最大值。当保温时间为3小时时,热导率会随着烧结温度的升高而增加,在1950℃时达到最大。然而,当烧结温度超过1850℃后,热导率的提升幅度变得非常小。特别地,在烧结温度为1950℃且保温时间为6小时的条件下,陶瓷的热导率出现了显著的下降。

3.2 升降温速率对产品物理性能的影响

由于烧结温度通常超过1600℃,烧结炉的升降温过程对陶瓷晶粒的致密化生长具有重要影响。在这一过程中,陶瓷基片内部容易形成温度梯度,从而产生热应力。过大的热应力可能导致产品在后续的激光加工过程中出现隐裂碎片的问题。为了探究这一问题,我们设定了相同的烧结保温温度和时间,但通过温控系统、水冷系统和气路系统来控制不同的升降温速率,从而形成了高温烧结工艺A、工艺B和工艺C。通过对各工艺条件下的产品隐裂情况进行统计分析,我们发现工艺A和工艺B下的隐裂情况如图5所示。显然,工艺A条件下的产品隐裂程度明显高于工艺B,这进一步证实了升降温速率越高,产品的隐裂程度也越大。

图5 不同升降温速率下产品的隐裂情况

3.3 烧结气氛对产品外观的影响

产品质量受多种因素影响,其中烧结气氛至关重要,不仅包括N2、H2等气体,还涉及烧结过程中产生的液相蒸汽环境。在保持升降温速率、保温温度和时间恒定的情况下,我们通过调整N2、H2的流量以及炉内压强,探讨了这些参数对烧结产品外观均匀性的影响。为此,我们设定了烧结工艺A和工艺B进行对比试验。在工艺A中,气流流量较小,炉内压强则较高。烧结完成后,产品的外观情况如图6所示。

图6展示了AlN基板在高温烧结试验前后的实物对照。在工艺B的条件下,产品的外观颜色呈现出基本均匀一致的状态,这完全符合产品烧结的要求。而在工艺A的条件下,产品边缘的颜色正常,但中间区域的颜色明显偏暗。这表明,通过优化气体流量和炉内压强,我们可以形成一定强度的气流场,进而有效改善陶瓷基板外观的一致性。

4 总结

本文对高温共烧AlN陶瓷基板的技术复杂性进行了全面的分析。为了满足氮化铝高温陶瓷基板的性能要求,我们专门开发了一种具备自主知识产权的高温烧结炉,并建立了相应的工艺验证平台。通过优化设备性能以满足工艺要求,我们成功地进行了AlN生瓷片的烧结工艺验证。经过多轮的批量验证,我们初步确定了较为合理的高温烧结工艺参数范围:烧结温度控制在1850~1900℃,保温时间维持在4.0~4.5小时,氮气流量设定为14.1~18.8L/min,氢气流量调整为2.3~4.7L/min,升降温速率则设定在3~5℃/min。

2024年6月5日,苏州金陵雅都大酒店将举办一场盛大的论坛——2024先进陶瓷在半导体与新能源领域应用高峰论坛。此次论坛将聚焦于第三代半导体材料及其在半导体晶圆与芯片制程设备中的应用,探讨精密陶瓷零部件、新能源汽车用陶瓷轴承、半导体功率器件及封装等领域的最新发展。此外,还将涉及陶瓷新材料、新工艺、烧结新技术及产业链的深入探讨。期待您的莅临,共同参与这场高端的学术交流与行业互动。