有用

有用

螺栓的疲劳断裂是一种常见的失效形式,因此,在进行承受交变载荷的连接副设计时,有必要对螺栓的疲劳强度进行计算和校核,并采取提高螺栓的疲劳强度的措施。

1、疲劳强度的计算

螺栓受到交变载荷时,影响螺栓疲劳断裂的主要因素是疲劳载荷的应力幅,因此螺栓的疲劳强度主要就是计算应力幅。

应力幅值计算公式,如下:

其中:FSAo,FSAu分别为螺栓附加载荷的最大值和最小值,AS为应力面积。

该公式用于同心夹紧和同心加载的疲劳强度的计算。

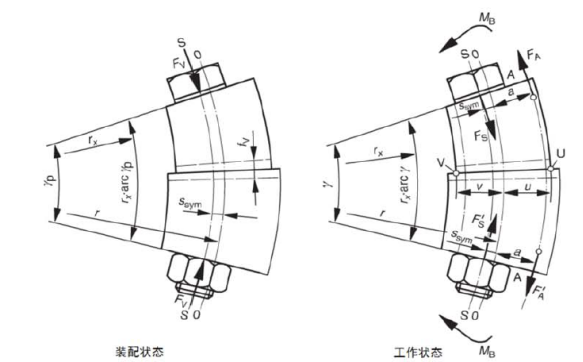

当偏心夹紧和偏心加载时,应力幅值计算公式如下:

其中为σSAbo为偏心载荷导致螺栓拉应力的最大值,σSAbu为偏心载荷导致螺栓拉应力的最小值。

通常,螺栓在第一圈承载区域局部应力较高,应力数值可以达到公称应力的10倍以上。设计时应避免应力集中数值太高。

螺纹连接副的正应力计算公式如下:

σSAb = σz + σb

σSAb为螺栓的附加正应力,σZ和σb分别为螺栓的附加拉压正应力和弯曲正应力。

σZ的计算公式如下:

AS为螺栓的应力面积,Ф*en为轴向载荷分配系数,FA为螺栓的轴向工作载荷。

弯曲正应力计算公式如下:

WS为螺栓的抗弯截面系数,Mb为螺栓承受的附加弯矩。

公式推导思路是通过力矩平衡条件,首先计算出连接副承受的弯矩,再计算出螺栓承受的弯矩,再按照上式计算附加弯曲正应力,详细过程可参考VDI2230,在后续文章给各位老铁详细推导。

最终疲劳强度的计算公式为:

ssym:螺栓轴线到被连接件轴线距离,

a:载荷偏心距离,

lK:夹持件长度,

lers:螺栓替代弯曲长度,

Es:螺栓弹性模量,

Ep:被连接件弹性模量,

ds:螺栓应力直径。

lers计算公式如下:

I3:螺栓小径截面转矩,

βs:螺栓柔度。

根据疲劳强度计算公式,其中方括号的右边为外载荷FA产生的应力,方括号里为弯曲载荷导致的附加应力。

当FA取最大值时,应力水平最大,为σSAbo;当FA取最小值时,应力水平最低,为σSAbu。带入上式即可以计算出疲劳强度。

2、许用疲劳强度

螺栓的疲劳强度是螺栓的材料属性,与螺栓的性能等级、尺寸大小、成型工艺及表面涂敷等众多因素相关。

热处理前搓丝和热处理后搓丝的许用疲劳强度是不同的,因此分开讨论,热处理后搓丝的许用疲劳强度较高,但螺栓的制造成本也较高。

2.1 热处理前搓丝

热处理前搓丝螺栓许用疲劳强度的计算公式如下:

以上公式满足的条件为:

(1)螺纹配合公差等级为6g/6H的高强度螺栓;

(2)满足以上公式:

其中Rp0.2min为螺栓的屈服强度,σSm为螺栓的平均应力。

(3)循环次数大于2*106高周疲劳载荷

对于热前搓牙拧紧至过屈服点的螺栓,因工作状态下的预紧力会变化至一个较低水平,因此螺纹的疲劳极限不必减小。

2.2 热处理后搓丝

热处理后搓丝螺栓螺纹疲劳强度高于热处理前搓丝螺栓,主要原因是由于压应力导致稳定的应力水平。

Fsm为平均应力,计算公式如下:

FMzul为许用载荷。

以上公式满足的条件为:

(1)螺纹配合公差等级为6g/6H的高强度螺栓;

(2)满足以上公式:

其中Rp0.2min为螺栓的屈服强度,σSm为螺栓的平均应力,因为Fsm/F0.2min小于1,因此σASG大于σASV。

(3)循环次数大于2*106高周疲劳载荷。

热处理后搓丝成型螺栓的疲劳强度要高于热处理前辊压成型螺栓。平均应力越小,疲劳强度越高。

对于细牙螺栓,强度增加和螺距变小会使疲劳极限降低,例如,对于12.9级的螺栓,低于标准螺纹的最大降幅可达30%。

因此疲劳强度的校核公式为:

SD为疲劳强度安全系数,如需要安全余量,建议SD ≥ 1.2。

3、低周循环疲劳强度

无论是热处理前搓丝还是热处理后搓丝,其计算公式仅适用于大于2*106的高周循环交变载荷。

当使用中的疲劳循环次数较少(即NZ > 104),可以根据以上公式计算许用疲劳强度。

热处理前搓丝:

热处理后搓丝:

如果计算求得的疲劳极限值(比如在低循环次数下),热处理后搓牙螺栓比热前搓牙的还低,则可以用σAZSG=σAZSV。

4、提高疲劳强度的建议

(1)适当增加螺栓利用率和拧紧预紧力,可以提升螺栓疲劳强度。螺栓拧紧后,轴力会有部分衰减,增加预紧力可以有效防止因为轴力不足,螺栓产生松动,导致螺栓疲劳载荷较大,最终导致螺栓疲劳断裂。

(2)提高螺纹表面光洁度的质量对疲劳寿命有影响:表面越光滑,疲劳寿命越高。

(3)按照VDI2230建议,表面处理避免使用热浸锌,该表面处理的疲劳强度要降低20%;此外,高强度摩擦型螺栓的疲劳强度要降低10%。

(4)通过增加螺纹根部圆弧的大小,降低了应力集中,提高了疲劳强度。

(5)容易疲劳失效的位置,避免使用细牙螺纹,在满足拧紧最低拧紧轴力的前提下,尽可能使用尺寸更小的螺栓。此外,螺栓强度越高,越容易产生疲劳失效。

(6)螺母中的负载分布不均匀,大部分负载由前几个螺纹承担。结果,紧固件中的大多数疲劳故障发生在螺母正下方的螺纹中。为了在螺母中产生更均匀的负载分布而进行的任何更改都将提高疲劳的强度。

(7)热处理后搓丝螺栓的疲劳强度较高,因此对承受疲劳载荷较高的位置,建议在热处理后再进行搓丝,提高螺栓许用疲劳强度。

螺丝君经验与总结

(1) 疲劳强度校核是要求螺栓承受的疲劳强度低于许用的疲劳强度,如需要安全余量,建议安全系数可增加至1.2。疲劳强度和许用疲劳强度的计算参考本文的第二节和第三节。

(2) 对承受交变载荷的连接副设计时,可参考本文第五节的措施,提高疲劳强度,避免疲劳断裂失效。

今天的话题,就分享到这里,不当之处,欢迎批评指正;若您有任何疑问或建议,或需要进群交流的小伙伴,可关注螺丝君微信公众号:GAF螺丝君(GAF-luosijun)