中国质量新闻网特约记者 曹璞

由于疫情原因,记者走进BMW iFACTORY生产战略的典范——里达工厂的计划推迟了近一年。不知道为什么,当看到“里达”二字时,脑海里总会闪现著名画家“达利”的名字。在达利的世界里,“时间”不是线性的,是柔软的、富有表情的、可以叠加的,一如今天在里达工厂看到的那样。

4月12日,北方黄沙蔽日,记者北上来到沈阳,走进宝马里达工厂。

里达工厂总装车间。曹璞/摄

在这里,BMW呈现了他们秉承的“电动化、数字化、循环永续”战略方向,BMW坚定履行在华的长期承诺,不断扩大投资和业务布局,携手中国伙伴共同推进中国汽车行业的高质量发展的理念。

在这里,BMW携手中国消费品质量安全促进会,在沈阳举办了“汽车产业数字化转型与质量管理创新研讨会”。华晨宝马总裁兼首席执行官戴鹤轩博士表示:“我们用高质量制造来回应‘高质量发展、质量强国’的战略。”

华晨宝马总裁兼首席执行官戴鹤轩

关于本次活动的意义,BMW方面表示,为响应国家推动质量强国建设的号召,通过本次活动与政府监管部门、技术机构及行业媒体和专家共同探讨质量管理创新技术与创新模式、行业及产业未来发展新方向,展示BMW在高质量发展方面的示范引领作用。

华晨宝马总裁兼首席执行官戴鹤轩博士说:“近期发布的《质量强国建设纲要》中再次强调,高质量发展仍然是国家的首要任务。自2010年以来,华晨宝马在沈阳投资约950亿元,成为辽宁省最重要的支柱企业。华晨宝马已在沈阳建成了行业领先的智能制造生产基地,我们将进一步加大投资并坚持可持续、高质量的发展战略,以实际行动助力新时代的东北振兴。”

精益化、数字化、全线柔性生产

“精益生产”的概念起源于上世纪七十年代,原意为按市场需要即时生产。不过,当时汽车企业能够实现的柔性生产无非是排量、颜色、内饰配件有变化的共线生产,如果轿车与SUV、A型车与B型车仍然无法实现共线生产。更何况,记者在里达工厂生产线看到的是纯电动车与燃油车共线生产。“我们这里一切都是数字说话,”车间负责人说:“生产计划数字说话,生产控制数字说话,生产工艺数字说话,连我们这里的温度、照明都是数字说话——完全由数字控制开启与闭合。”

跟随车间负责人的脚步走,记者发现这里负责运送工件的AGV(无人送料车)与其它企业不同。通常我们看到的AGV是一车一料,或者是一车一类料,而这里AGV上装备的物料筐不仅多层,而且有不同颜色。AGV上电子显示器与多按钮仿佛在说,“别叫我送料车,我不仅仅是代替人工送料的工具,而且是一台可以多种类分辨、运送的、聪明的装配工小助手!”

智能物料配送车——AGV

豪华“智造”

里达工厂的工程师说了一句很容易让人记住的话,“无质量 不豪华”,一开始记者只当口号听。

当记者走进车间时,首先被这里巨大的“体量”震撼了。

装配生产线

抬头仰视,记者发现这里的立体生产线纵向空间是三层的,而绝大多数企业立体装配生产线是两层。

终端检测不是“线”,而是“区”。曹璞/摄

不仅如此,你看惯的是汽车驶下总装线直接进入轮毂、气候等检测线。对,绝大多数汽车企业的检测线是总装线延伸的一部分。在这里,你看,车辆下线后将驶入检测“区”,它们像过高速公路收费站一样排队、等待,将分别进入轮毂、气候、电池等不同的检测房。

每辆汽车都要通过3D扫描检测门。曹璞/摄

出了检测房,还要排队通过3D扫描检测门。看,每个区域都有足够的停车、等候空间。总装车间负责人告诉记者,绕车间走一圈是6.6公里,车间里快步走一遍需要5-6个小时。

“大空间”,是所有“豪华”的首要标志,从规模巨大的故宫,到需要穿过长长的浓荫道、走过巨大、繁复的花园才能到达的凡尔赛宫……

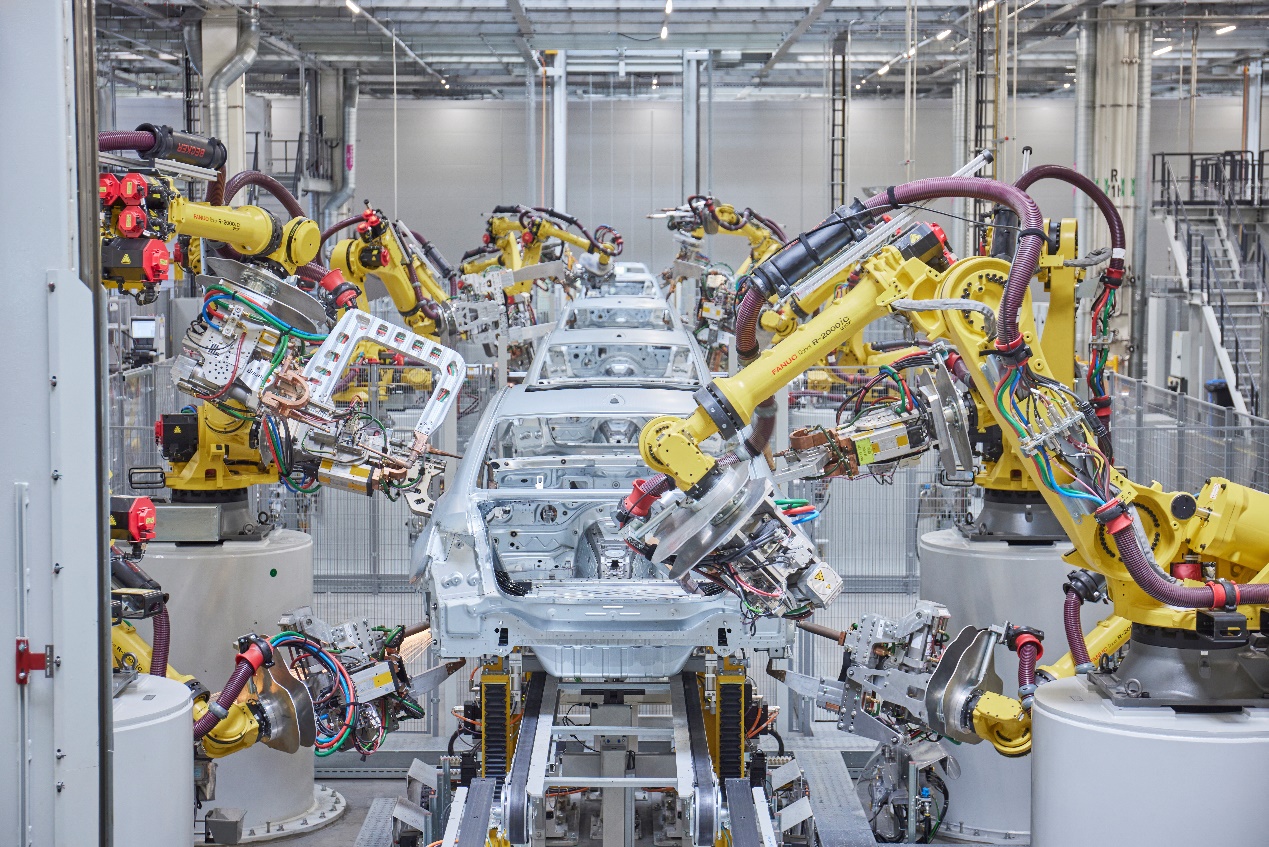

上千台机器人“壕”制宝马

而“大”并不全等于“豪华”。庄子就曾用四个字描述“大而空”,那便是“大而无当”。有一组数字可以告诉你:在里达工厂里都“装”了什么:总装车间有11000多盏灯,车身车间工人与机器人的数量是200人比1000台,100%数字化办公室,100%智能控制温度、湿度和室内亮度……

每个载着车辆的组装吊篮里都有监视电机。曹璞/摄

一辆纯电动车从空中运送过来,准备进入“婚礼工位”。抬头望去,恐怕只有在总装车间里,才有机会看到亮闪闪的电池包。车间负责人介绍,这不是普通的组装吊篮,“吊篮”里安装了监视电机。全车间共有1306个监视电机,每个监视电机都有温度传感器。这些温度传感器将形成温度曲线,一旦曲线异常,即便休息时间也会报警,让他们可以在故障发生前进行处理,避免故障的发生。

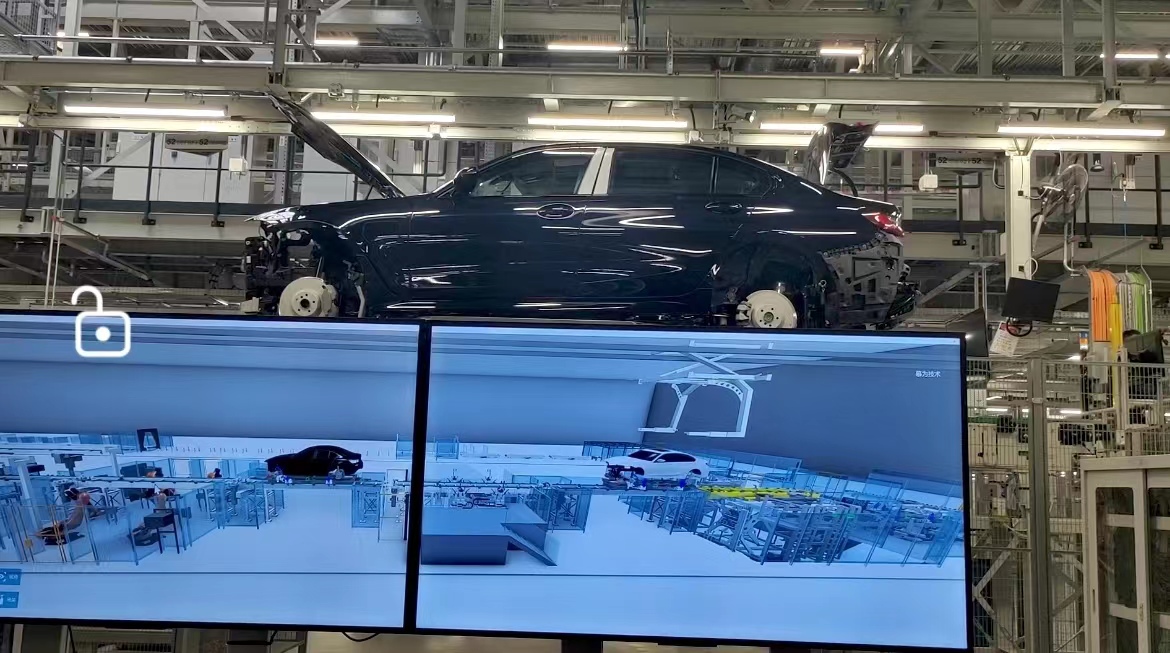

数字镜像显示现实的“元宇宙”工位。曹璞/摄

跟着一辆车,来到汽车总装车间非常好看的工位——“婚礼工位”,即车身与底盘组装工位。记者看到大屏幕3D数字模拟显示与生产线移动的汽车同步,这意味着生产线的每一个动作都被3D数字还原与记录。

“元宇宙”很火,但是在汽车制造领域将其应用于生产的,记者还是第一次见到。陪同参观的车间负责人自豪地说:“元宇宙工厂,目前在我国汽车制造领域我们是独家,这个技术应用于生产前已运行2000多个小时,之后我们才上后面的生产线。”

我们不难想象这里每天要产生多少数据,数据越多越好吗?如果没有强大的网络环境和数据处理能力,过多的数据产出就像吃进过多的营养品,更不要谈“数据驱动”。对此,车间负责人回应:“我们整个里达工厂的厂区覆盖了千兆5G网络,满足增强现实(AR)、实时视频传输等技术的带宽需求。在里达工厂的总装车间,控制中心与设备之间每分钟多达60万次数据交互,实现预防性维护,保证高质量生产。得益于数字化,BMW 的生产效率每年可提高约5%,换来的是消费者更短的等待时间。”

高质量是生产出来的,不是检测出来的

高质量的产品是生产出来还是检测出来的?这个问题在制造行业如同“鸡生蛋还是蛋生鸡”一样没有标准答案。BMW iFACTORY拥有如此高端的“智”造技术,他们现在的答案是什么?“是生产出来的。”里达工厂负责人不假思索地回答。

综合测量中心在对产品外观进行检测

记者来到里达工厂综合测量中心(CMP)。宝马方面介绍,这是BMW全球首个优化的技术中心,整合了所有测量分析和方案,汇集了来自不同技术领域的质量数据、先进设备和质量专家,用于深入测试、分析和快速解决问题。高科技几何光学测量系统GOM对白车身的检测更高效(减少3-4小时),更全面、更准确,让产品交付到客户手中之前,保证每一步都达到精益求精。

几何光学测量系统(GOM)对整车进行完整的扫描

检测中心的工程师告诉记者,在里达工厂有3500个检测点,分别对车辆进行在线、离线、线旁(“线”指生产线)检测,全套检测耗时5个多小时。

用于零部件适配性试验的标准车身。曹璞/摄

事实上,检测中心的检测任务不仅在生产环节。看这辆白车身,上面有密密麻麻的标记。工程师告诉记者:“这些都是用于零部件适配性质量检测的,检测包括了生产前、生产中以及总装完成后的全过程。”

华晨宝马技术和生产高级副总裁昆硕

华晨宝马技术和生产高级副总裁昆硕说:“对我们来说,高质量管理体系是制造高质量产品的前提,质量管控贯穿全价值链,一体化协作管理创新模式。BMW始终坚持‘质量第一’的理念,全价值链的质量管控体系贯穿了整个产品生命周期和服务流程。在生产过程中,形成了研发、采购、生产一体化的独特优势,三方组成质量管理小组,统一协作,统一标准,高效决策、快速解决问题。”

他总结:“质量强国战略明确企业应在提升质量管理水平、促进质量技术创新、加强质量文化建设方面发挥主导作用。BMW建立了贯穿全价值链的质量管理体系,始终坚持质量第一的理念、制定了严格的管理标准与流程,保证每一款交付给消费者的都是高品质的豪华产品。在BMW iFACTORY战略指引下,BMW致力于以数字驱动质量管理创新,这契合质量强国战略。”

正是在BMW iFACTORY生产战略之下,宝马里达工厂成为了一座富于时代表情的智造工厂。

(本文图片除署名外均为宝马提供)