几何相位分析(GPA)又能起到什么作用?

(应力应变图)

(原子极化状态)

本篇论文,作者目的是通过在三元Al-Zn-Mg合金中引入金属间化合物(IMC)颗粒来俘获更多的氢,从减少微孔、η相、孔洞、空位和晶界等对氢的俘获量,进一步达到抑制氢脆的作用,同时又不会改变合金的延展性。

依旧说一下本篇论文里涉及到透射电镜的表征思路和方法,作者在文章中是如何用透射电镜来论证IMC颗粒对氢脆影响?

作者通过第一性原理密度泛函理论(DFT)计算发现添加Mn形成的Al 11 Mn 3 Zn 2颗粒俘氢能力最优。

图1

图2

图1 与 图2 通过应力-位移曲线、断口SEM、准解理断裂(QCF)与沿晶断裂 (IGF) 面积比等,主要说明了在低氢(LH)、高氢(HH)处理加入Sc、Mn与标准合金相比,添加Mn的合金可大幅降低QCF和IGF,同时不会改变延展性,进一步抑制氢脆的产生。

重点来了,那么如何进一步说明经HH或LH处理添加Mn的铝合金抑制氢脆机理?透射电镜又能表征哪部分内容?数据又如何分析呢?

图3

首先,作者对添加Mn的铝合金进行析出相形貌与高分辨表征,经FFT标定分析发现析出相主要为MgZn2、Al11Mn3Zn2,并进一步表征了析出相与Al基体的共格关系,如图3 a、b。d图表示Mn的引入,使得η2相的氢占有率降了5个数量级。

表征角度:从图3b中可知,Al11Mn3Zn2颗粒尺寸在微米级。一般金属中存在微米级颗粒的话,在制备TEM样品前,我们首先关注其颗粒分布情况,若是均匀分布且与基体硬度差别不大的话,可以先通过离子减薄来尝试制备TEM样品。若制备成功,一般在薄区内可直接对颗粒与基体的界面进行电子衍射与高分辨表征。还有一种几乎可以说是万能方案吧,FIB制样,通过SEM下定位,可实现特定区域精准取样,有时结合EBSD可实现特征方向取样,可应用于对固定取向的材料研究。

分析角度:图3中重点还是是共格关系表征,一般可以通过在高分辨图片标注对应晶面间距与晶面、晶带轴等说明共格关系,还可以直接在FFT图中标定出两套不同物相的晶面与晶带轴,其对应的晶面、晶带轴自然满足共格关系。

接下来作者对添加锰形成Al 11 Mn 3 Zn 2颗粒的铝合金经HH处理后进行原位拉伸试验,发现随着拉伸应变的增加,裂纹附近的IMC颗粒损伤率会略微增加,且大部分颗粒具体完整形貌,因此预计IMC颗粒可以有效抑制氢气引起的裂纹,由于这里不涉及TEM方面就不展开叙述。

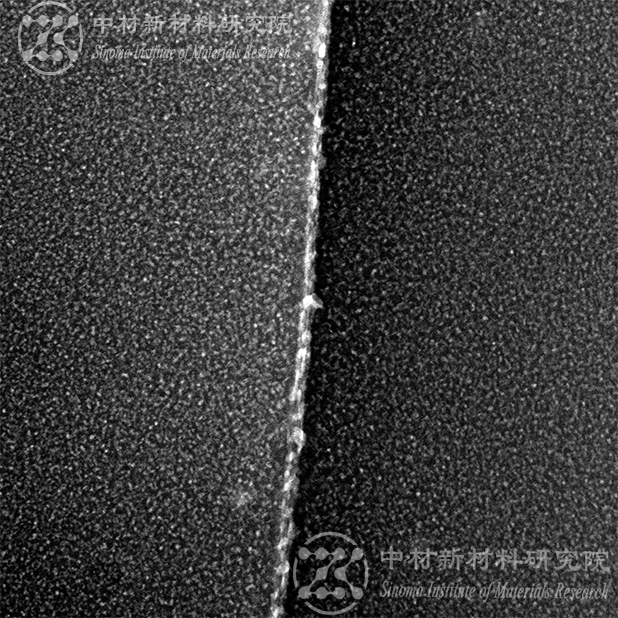

图4

图5

紧接着作者对HH和LH条件下Al 11 Mn 3 Zn 2颗粒的铝合金以及标准铝合金进行拉伸实验并结合TKD与TEM技术(图4),验证Al 11 Mn 3 Zn 2颗粒在拉伸时没有变形,且颗粒周围应变主要来自于位错塞积,并且在HH条件下,Al 11 Mn 3 Zn 2周围和Al基体中的应变分布几乎保持不变,表明氢与位错相互作用引起氢诱导应变被抑制,进一步说明Al 11 Mn 3 Zn 2具有强的俘氢能力。

下一步作者又对HH条件下Al 11 Mn 3 Zn 2颗粒的铝合金以及标准铝合金在拉伸断裂附近进行FIB取样并做TEM观察微观结构(图5)。结果显示,氢气诱导产生的裂纹主要沿晶粒内部扩展,而铝合金标样主要沿晶界扩展,同时裂纹主要发生在IMC较少的区域,富IMC区域可以有效地抑制氢诱导的裂纹产生。而且在拉伸断裂过程中,加入Mn的铝合金晶界处位错明显减少。

表征角度:由于要比较不同条件下裂纹端的Al 11 Mn 3 Zn 2颗粒与基体应变程度以及位错形貌等,故作者通过FIB在裂纹端实现精准取样,同时又在同一带轴[011]下进行位错形貌拍摄。而后又在STEM模式下对晶界位错进行详细表征。

STEM模式与普通TEM模式不同,采用的是会聚电子束“逐点扫描”,这样的优势在于可以最大程度避免等倾等厚条纹(受样品厚度和自身弯曲影响),从而提高整个图片的衬度,也有利于位错形貌的拍摄。STEM模式可分为三种:BF、DF、HAADF(与收集角大小有关)。BF与DF的作用与TEM明暗场一致,不过DF收集到的信号要比TEM暗场更多,信息也更丰富,有时更容易观察到在TEM暗场下不易发现的细小析出相。HADDF就更不用多说了,相对于BF、DF收集角更大,衬度与原子序数的平方成正比,原子序数越大越亮(收集到受重元素散射的电子越多),不过有时还受样品厚度影响,故分析HAADF图时,需判断主要影响因素。

故作者主要选择在DF图中标明位错。

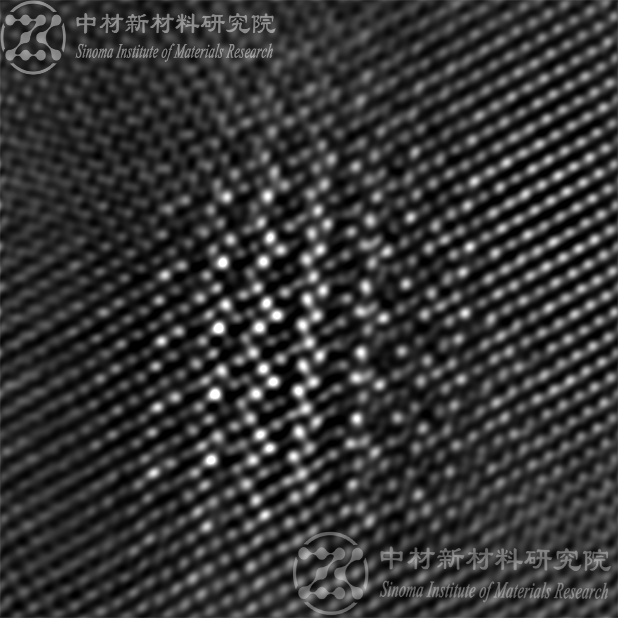

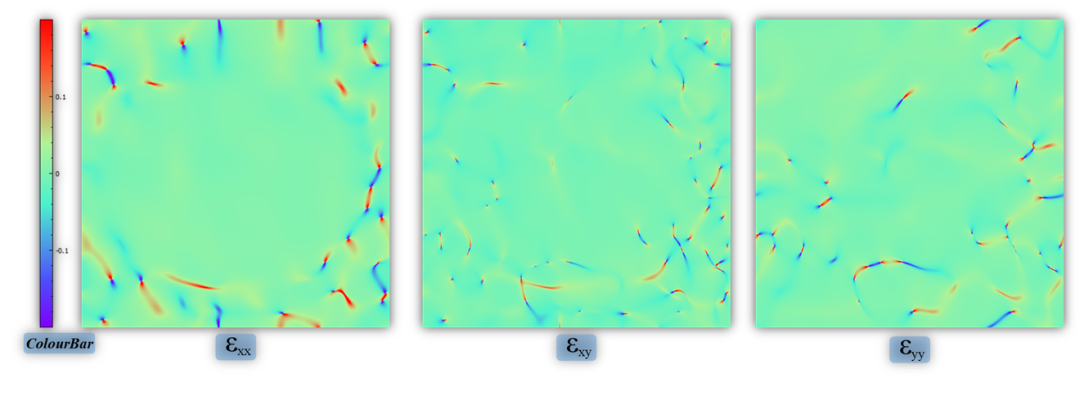

图6

接下来作者对经HH处理的标准铝合金和添加Mn的铝合金进行拉伸实验后断裂面附近进行FIB精确取样,进一步在TEM下对η2相(MgZn2)相形貌与高分辨拍摄,然后再进行几何相位分析(GPA)、反傅里叶变化分析位错数量等。

分析结果表明,经HH处理添加Mn的铝合金η2相界面处的应变值变化不明显,且位错数量明显减少,说明在拉伸过程中,IMC颗粒通过消耗大部分氢来抑制η2相界面的应变,从而防止裂纹的产生。

表征角度:作者仍旧通过FIB在裂纹断口处实现精准取样,并都在铝基体[110]下对η2相进行形貌与高分辨表征。

分析角度:几何相位分析(GPA),基本思路就是:如果样品存在一定的微观应变,那么其晶格也就存在一定变化,我们可以将某晶带轴上所成的HRTEM图看成一系列对应于试样晶格原子面的干涉条纹,几何相位分析方法是逐个分析这些干涉条纹并可以得到相关应变的信息,而且可以利用晶格条纹的傅里叶变换算出实验晶格条纹与理论晶格条纹(无应变)的偏移距离。

进行GPA分析时,最好要选择两个非线性相关的衍射斑点(夹角为90°),这样的话就可以定义正空间的2维高分辨像,并以此为参考可以度量实验高分辨晶格的畸变。

GPA分析得到的结果有三个方向:X方向应变图、Y方向应变图、XY方向应变图(切应变),一般选择合适的方向进行分析。

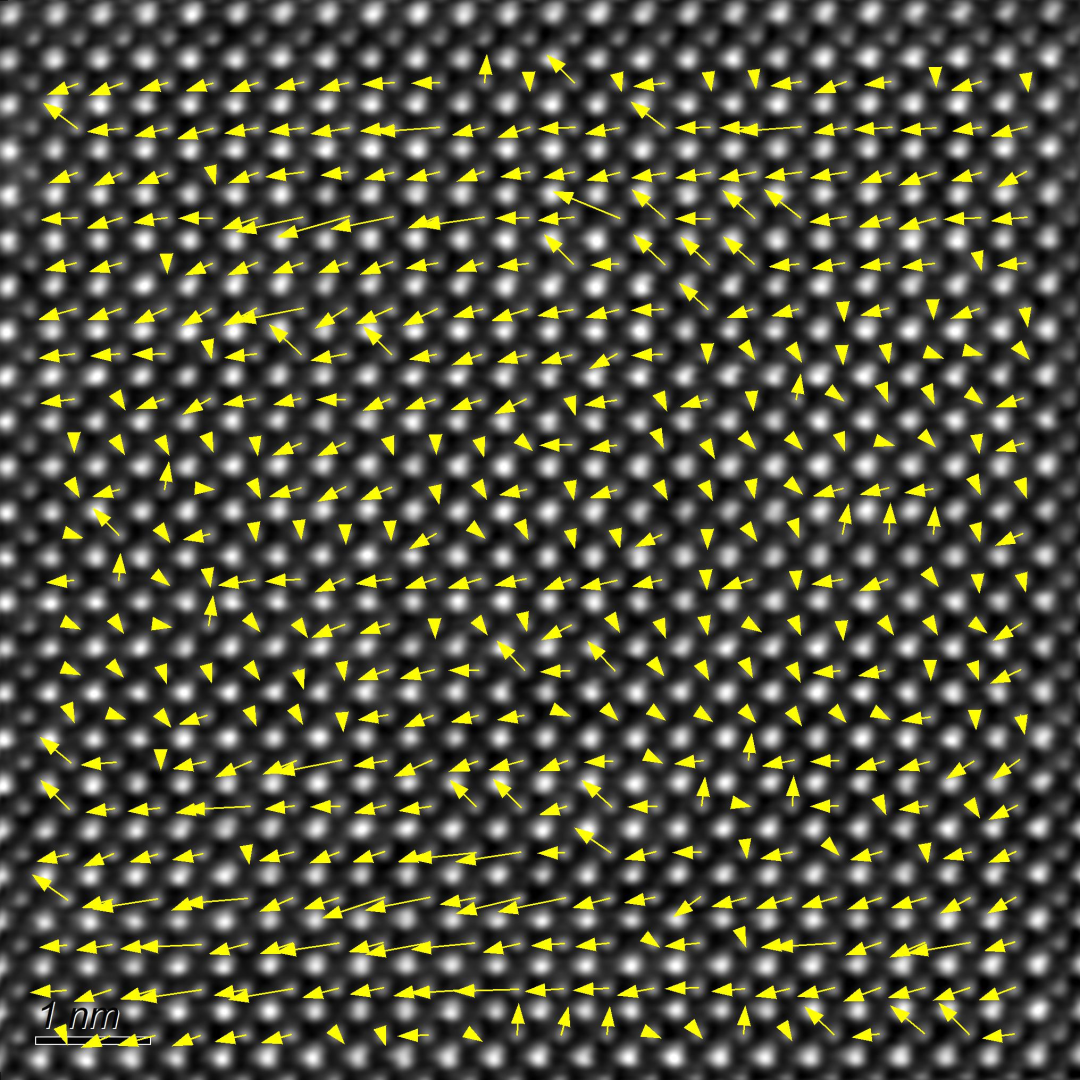

在进行反傅里叶变化分析位错时,需标明是通过哪个衍射斑所反傅里叶变化而来。由于只选择了一组衍射斑,故反傅里叶变化后的晶格方向与衍射斑连线方向相互垂直(倒空间与正空间互为倒数关系)。然后再反傅里叶图上进行位错标注,两组平行的晶面中突然有一组多余的晶面插入,即此处为刃位错,方向与材科基刃位错标注方向一致。

至此全文有关透射电镜表征与分析方面解读完毕,以上仅是个人观点,如有不妥之处,欢迎大家批评指正。

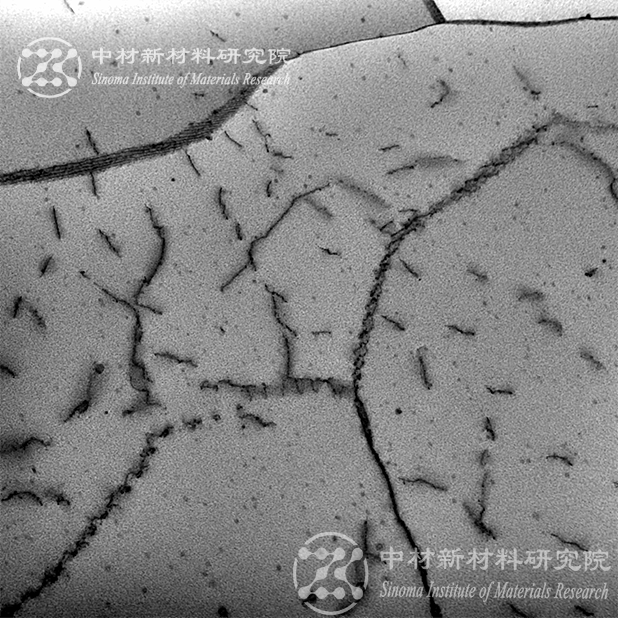

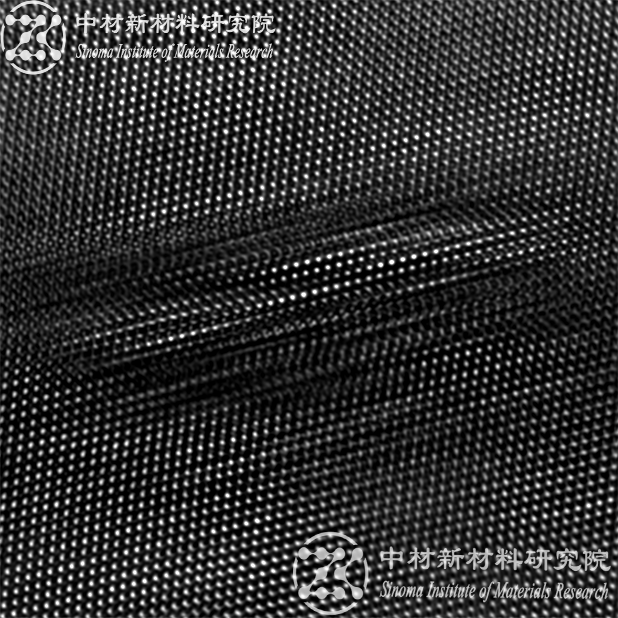

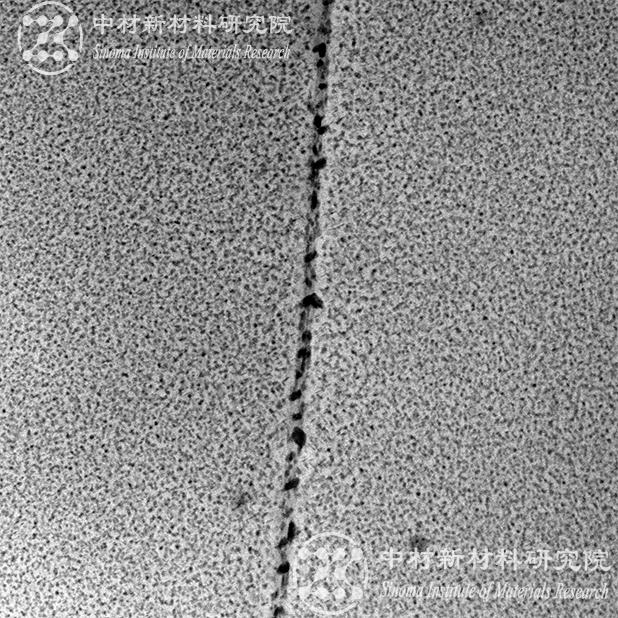

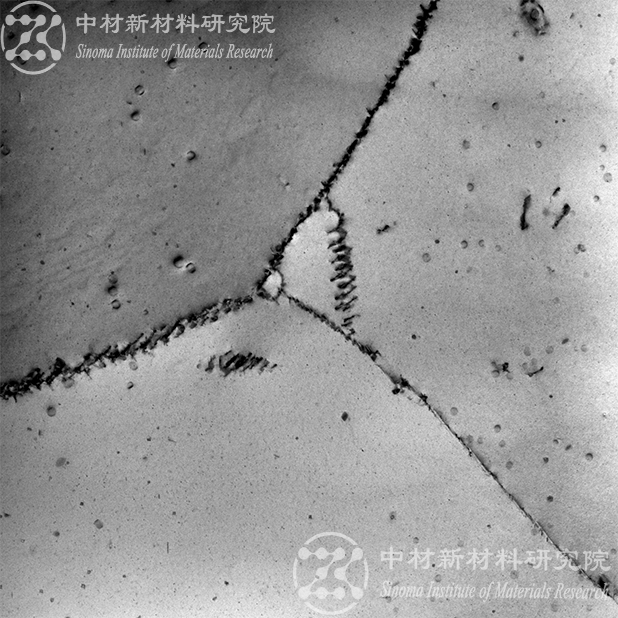

按照惯例,给大家展示几张我们公司拍摄过的铝合金透射照片,仅供交流鉴赏: