水是一种充足的自然资源,其约占地球表面的71%。其中,海水占地球全部水量的96.5%,与淡水不同,其成分非常复杂,涉及的化学物质及元素有92种。

海水中所含有的大量离子、微生物和颗粒等杂质,会导致制取氢气时产生副反应竞争、催化剂失活、隔膜堵塞等问题。为此,以海水为原料制氢形成了海水直接制氢和海水间接制氢两种不同的技术路线。

电解水技术商业上存在的两种电解技术是碱性电解和质子交换膜(PEM)系统。碱性电解是一种成熟的商业技术,但在上世纪70年代天然气和SMR用于氢气生产时,这些电解槽几乎全部退役。

碱性电解槽的特点是避免了珍贵的催化剂,资本成本更低。而碱性电解系统在高效率(~55-70% LHV)、低电流密度(<0.45 A/cm)和低操作压力(<30 bar)会对系统和制氢成本产生副作用。

此外,碱性电解槽的动态运行(频繁启动和变化的电源输入)可能对效率和气体纯度产生负面影响。

PEM电解是由Grubb在50年代早期首创的,通用电气公司在60年代领导开发,以克服碱性电解的缺点。PEM系统以纯水作为电解液,避免了碱性电解液中必需的腐蚀性氢氧化钾电解液的回收和循环。

到目前,由于PEM系统的紧凑设计,高系统效率,快速响应,动态操作,低温和在高压下产生超纯氢的能力,PEM在过去几年中电解槽堆成本大幅度降低,预计到2030年将成为可持续制氢的主导技术。

海水电解既可以通过氯氧化法生产氯,也可以通过水氧化产生氧。尽管氯是一种有价值的化学品,但不断增长的氢市场生产的数量将远远超过全球对Cl的需求。因此,研究选择性析氧的阳极催化剂是目前的主要挑战。

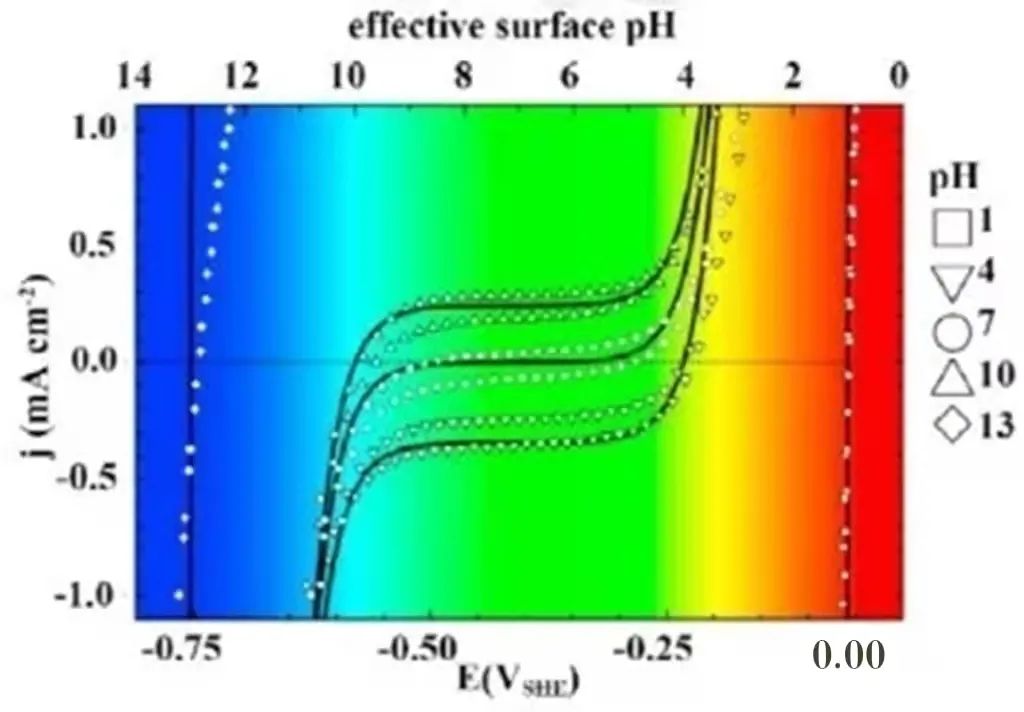

此外,海水中存在碳酸盐和硼酸盐离子,但它们的平均浓度太低,无法维持高电流密度。再者,由于海水本质上是一种非缓冲电解质,在电解过程中会导致电极表面附近的pH值发生变化(高达5-9个pH单位),导致盐沉淀、催化剂和电极降解其他离子、细菌、微生物和小颗粒的可能性,这些限制了催化剂和膜的长期稳定性。

因此,在达到工业级的电流密度的前提下,大多数报告使用了海水与硼酸盐缓冲液或KOH等添加剂。

尽管在直接电解海水这项技术上投入了大量资源和努力,但直接海水分离技术仍处于起步阶段,距离商业化还很遥远。

海水直接电解制氢技术

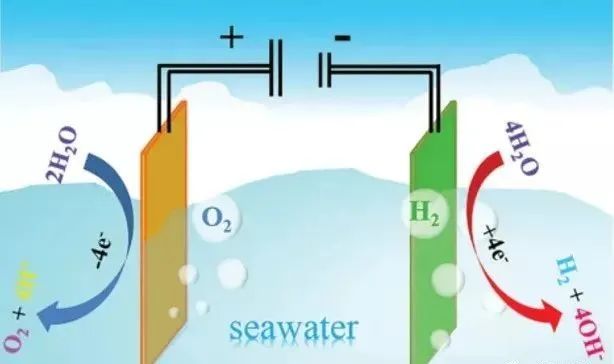

海水电解反应包括阴极析氢反应(Hydrogen Evolution Reaction,HER)和阳极析氧反应(Oxygen Evolution Reaction,OER)两个半反应(图2:电解海水制氢)。

图2

图3

为了解决该问题,目前的海水电解系统需要一种缓冲溶液或添加剂来稳定酸碱度波动。除此之外,设计合适的电解槽和隔膜等其他策略也有可能克服这一挑战。

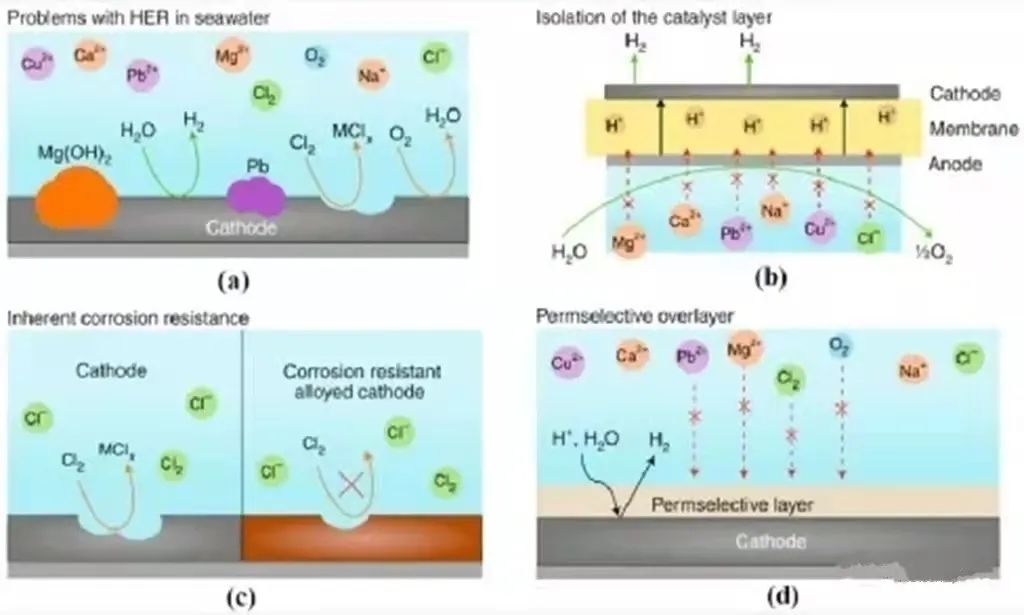

此外,取决于所施加的电解电势,海水电解过程中还可能发生涉及金属离子(如Na,Cu,Pb)在阴极的竞争反应(图4:提高HER催化剂在海水中长期稳定性的挑战和潜在解决方案 a)。因此,抑制这些电化学过程对于海水中HER电催化剂的设计至关重要。

在这方面,采用合适的隔膜将催化剂与海水中的金属离子分离(图4:提高HER催化剂在海水中长期稳定性的挑战和潜在解决方案 b)、开发具有耐腐蚀性或选择性的催化剂(图4:提高HER催化剂在海水中长期稳定性的挑战和潜在解决方案 c),或使用如附着在催化剂上的选择性渗透阻挡层(图4:提高HER催化剂在海水中长期稳定性的挑战和潜在解决方案 d)等,被认为是提高HER电催化剂在海水中的长期稳定性的潜在解决方案。

图4

另外,贵金属的稀缺和高成本极大地阻碍了其大规模应用。因此,在实际应用中,在保持高活性的同时减少铂的使用至关重要。

一些研究人员制备了基于Ni的合金催化剂Ti/NiM(M=Co、Cu、Au、Pt),在HER中表现出显著的活性,但新型镍基催化剂还存在稳定性不足的问题,这是其应用的潜在障碍。

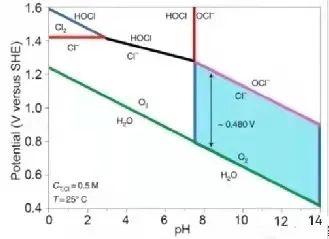

对于阳极来说,海水中含有大量电化学活性阴离子(如Cl-)会干扰阳极OER并与之竞争。Strasser等人对阳极海水电解及其局限性进行了深入的分析,他们得出了OER和氯化物相关的Pourbaix图(图5)。

如图5所示,析氯反应(ClER)和次氯酸盐的形成都是二电子反应,与OER四电子反应相比,这在动力学上是有利的,因而导致通常观察到的OER过电位比ClER高。

因此,开发对OER具有高选择性的电催化剂,对于避免海水直接电解过程中的ClER和次氯酸盐的形成至关重要。

用于从盐水中生产氢气的现有方法中还存在一些其他的效率低下问题。特别是,在无缓冲的溶液中的标准电解使得盐水产生氧(低于~2.25V)。

但是,在高于~2.26V时会产生氯。在阳极产生的任何氯立即水解,其还产生H。随着阳极酸性增强,氯化合物在阳极优先进行氧化,从而形成氯气Cl,其为腐蚀性物质。Cl还与水反应形成次氯酸(HOCl)。

该过程中,溶液的酸性增加会腐蚀电极材料,要求其被更换,并导致溶液有毒,使得危险化学品的处理变得必要。

长久以来,高析氧活性的电催化剂通常是IrO和RuO等贵金属催化剂,然而这两种元素的稀有性决定了发展储量丰富的过渡族OER高活性催化剂的必要性。

由于OER复杂的四电子转移过程呈现反应动力学缓慢的特征,为应对ClER与OER竞争这一挑战,针对OER的选择性海水电解提出了三种主要策略,即碱性设计原理、具有OER选择性位点催化剂和Cl-阻挡层。

碱性设计原理主要基于热力学和动力学考虑,可以最大化OER和ClER之间的热力学电势差,从而保证对OER的高选择性。过渡金属氧化物和氢氧化物因引入氧空位,在碱性水中具有效活性位点,从而对OER具有良好的电催化性。

此外,通过掺杂Mo、Co、Fe、Ni、Mn或增加活性位点,可以提高OER的选择性。Yun Kuang等将硫化镍(NiSx)生长在泡沫镍上,又在硫化镍外电沉积一层NiFe-LDH层状双金属氢氧化物,形成多层电极结构。

其中泡沫镍起到导体的作用,NiFe-LDH为催化剂,中间硫化镍会演变成负电荷层,由于静电相斥而排斥海水中的氯离子,从而保护了阳极。

正因为这种多层设计,阳极可以在工业电解电流密度(0.4-1A/cm)下运行1000小时以上。但是,该研究尚存在诸多待研究的工程细节,实现规模化、工业化需要进行放大实验。

从应用角度来看,除了开发稳定高效的催化剂外,还必须设计合适的高性能、低成本海水电解槽。

目前,碱性水电解槽(AlkalineWater Electrolysers,AWE)和质子交换膜水电解槽(Proton Exchange Membrane Water Electrolyser,PEMWE)两种低温(<100℃)电解槽在商业市场较为成熟;

另外还有低温的阴离子交换膜水电解槽(AnionExchange Membrane Water Electrolyser,AEMWE)和高温水电解槽(High-Temperature Water Electrolysers,HTWE)两种新兴技术,其中高温电解包括质子导电陶瓷电解(150~400℃)和固体氧化物电解(800~1000℃)。

这些电解槽直接用来电解海水时,海水复杂的天然成分会对电解产生影响。其中主要问题是离子交换膜的物理或化学堵塞和金属组件的腐蚀,例如海水中的Na,Mg 和Ca离子会降低HTWE和PEMWE质子交换膜的性能;

Cl-、Br-、SO4-等阴离子又会对AEMWE、AWE和HTWE的膜性能产生不利影响。因此,开发稳定的隔膜是海水直接电解面临的重要挑战。

研究认为采用超滤、微滤对天然海水进行简单过滤,可以很大程度上解决固体杂质、沉淀物和微生物造成的物理堵塞。

LiuZhao等基于固体氧化物电解技术尝试了在高温下进行海水电解制氢,在未使用贵金属催化剂的条件下,以200mA/cm的电流密度进行了420h的长期恒流电解,产氢速率为183 mL/min。

在不回收高温废气的前提下,其能量转化效率可高达72.47%。且该方法由于先将海水加热蒸发,海水中的绝大部分杂质不与电解槽接触,因而难以对电解槽造成破坏,因此具有良好的应用前景。

小结

高工氢电聚合氢能和燃料电池先驱,打造产业信息交流平台,有意加入交流群者请添加微信:13148781614,敬请注明您所在公司及主营业务,并附名片。