作为一名航天人,不管做什么,一定要对自己狠一点,说白了就是严上加严。过了几年或是过了几十年,你一定会感谢那个发起狠劲儿的自己。

在铣工岗位上干了近40年的刘湘宾,用了这么一段话总结自己。

党的十一届三中全会后,我国国防和军队建设进入了一个新的历史时期。从1980年起,全军开始有计划、大批量接收地方大学生入伍。

这一年,刘湘宾16岁,也正在上高二。他清晰地记得,部队来学校征兵的那天,学生们露天站成几排,像是接受检阅,紧张又兴奋。几名威严的军人一排排顺过来,依次打量他们。

“到我这儿了,他们说我身体条件和素质看着都不错,就问我叫什么,想不想当兵,我立马回他们,‘我叫刘湘宾,我想当兵’。”没过多久,参军入伍的通知书来了。就这样,在知识青年参军入伍的第三次高潮中,刘湘宾光荣入伍。

年少参军的这种理想,也与家人有关。刘湘宾的父亲是军人,长久的耳濡目染,让他对军人有种敬畏感,也自然形成了要“投身报国”的一种向往。

在成都军区的第13集团军待了三年,刘湘宾义务期满,复员了。19岁退伍后,他进入航天科技集团7107厂,开始与航天结缘。

1964年中央作出了在大后方建设“三线”基地的战略决策。在加强“三线”地区的工业建设的同时,把沿海的工厂、院校和科研院所都搬迁到后方去。当时7107厂就建在陕西省宝鸡市的凤县,秦岭的一处大山沟里。

作为当时7107厂里最年轻的中共党员,刚进厂时,他就被安排到了机关部门。“我父母当时转业,从甘肃酒泉也转到了7107厂,都在这厂子里上班。我父亲这个人很正统,听说我要被分配机关干活,他不大愿意,非得让我下车间去学技术。”

刘湘宾觉得,“姜还是老的辣。”父亲的教导,似乎是给他定好了方向和目标。学好技术,装进肚子,那就是实打实的本事。

回想起当三年兵的这段经历,刘湘宾深刻地体会到,吃苦耐劳也是种本事。他也形容,“当兵的作风,还有那股韧劲会浸到自己的骨髓里去,一直影响至今。”

师傅带徒弟,是从事技术工种长久以来的惯有模式。刘湘宾告诉记者,回顾自己近40年的奋斗历程,他首先要感谢的是自己的师傅。

20世纪50年代,当时的国家劳动部提出了学习苏联劳动后备制度,并设置技工学校要贯彻教学为主的原则,培养既有文化技术理论,又有操作技能的工人。据刘湘宾介绍,他的师傅是我们国家第一届技校生,曾远赴苏联学习技术。

拜师入门少不了考核。“见的第一面,师傅就问我,你这当兵的回来会干啥?我说我啥也不会,接着他就给我出了几道题,让我解。” 刘湘宾回忆,师傅出的是三角函数的六个公式,要让用勾股定理来解题。

“我高中虽然没上完,但这些东西,对我来讲还是挺简单,在部队待的三年,我也没放弃文化课的学习,解个方程,再反推出来进行验证,结果数字都合适,我心里就感觉特别激动。”师傅一看,见题解得不错,就让刘湘宾跟着他学。

铣工是机械加工里最难的工种之一,它要求对数学、物理等学科知识有很好的掌握。因为以前没有数控机床,都是手动机床,所以对手工计算要求极高,空间尺寸的测量也要精确到分。

刘湘宾说,最早那一批技工,思想还有点保守,尤其是在传授“绝活”的时候,信不过的人是不会传的。尤其是做航天产品的一些关键件,一般白天不干,都是晚上锁着门做。活儿做好后,到第二天天亮,师傅又会让他把工装夹具都拆了。

“现在可不一样了,我当师傅,带了三十多个徒弟,恨不得把本事都教给他们。” 刘湘宾告诉记者,你所做的每个零件都是要上天的,所以任何一步都要做好,没有99.9%的产品,所有产品的标准必须是100%的。这也是师傅给他的教诲。

久悟开窍,攻克难题,最重要的是要把每件产品都当成工艺品来做。也正是因为这种责任意识,刘湘宾养成了从不喝酒的习惯。他总觉得,喝酒会让自己脑子混乱,麻痹了神经,影响手脚,做不好细活。

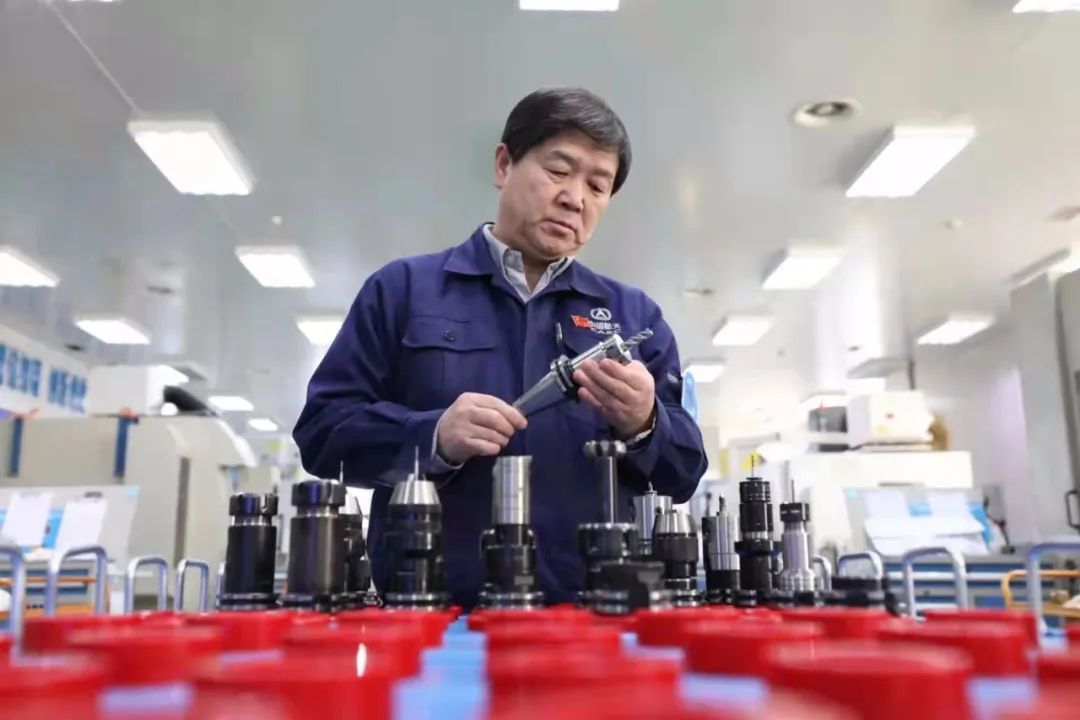

所以闲下来时,他会把自己造出来的一些零件整齐的摆在桌子上,再点上根烟,就跟雕刻师一样,静静地看着。皱起眉头,想着这个地方还能不能再完美些。

经过74次试刀,自创刀具替代进口产品

如今的刘湘宾是所在单位的数控组长,主要承担了国家防务装备惯性导航系统关键件的精密超精密车铣加工任务。在中华人民共和国成立70周年大会阅兵式上,当装备方队从天安门城楼前缓缓通过时,一股自豪感从刘湘宾心里油然而生。

实际上,刘湘宾数控团队加工的惯性导航产品参加了40余次国家防务装备、重点工程、载人航天、探月工程等大型飞行试验任务。这其中还包括一些长征系列火箭导航产品关键零件、卫星中的重要部件。

因重量轻、节约材料、结构紧凑等特点,薄壁环状零件被广泛应用在各大工业领域。但薄壁环状零件在加工过程中经常遇到装卡易变形、装卡状态下的零件形位精度与释放后的状态不一致、难以准确测量薄壁件的尺寸等问题。

2008年,刘湘宾就通过自制测量表架、选择高精度的精镗头等方式,对零件结构、装卡、测量、刀具选择以及加工误差、加工参数的分析改进, 让被加工零件尺寸和位置精度均达到图纸要求,成功研究出了一套薄壁环状零件侧面镗孔的方法。

刘湘宾告诉记者,2018年,某型号特急项生产任务进入数控组,时间紧任务重,一点点失误都会导致后续发射的失败。“我们接到任务后,打破常规生产模式,工艺、技术人员提前‘铺路’,生产人员一人多机三班倒,检验保障人员统筹安排、全力配合,两个月的任务竟然只用了22天就优质完成,为随后的装配调试争取了更多的宝贵时间。”

让他印象深刻的是,他曾联合多家研发单位经过74次试验,自创了一套高精度机床加工刀具,完全替代了进口产品,并取得了发明专利,每年可为公司生产节约成本80余万元。

“当时航天第三代材料里由20%至45%的碳化硅组成,这些铝基复合材料具有硬度高粘性大等金属特性,像是在砂轮上磨刀一样,导致加工刀具磨损厉害,而一把进口的加工刀具一般都是好几千,生产成本太高了,所以我们好几家单位就开展了复合材料立铣刀刀具国产化研究。” 刘湘宾说。

后来经多次反复试刀,改进终于成功,研究出的刀具在加工中比进口刀具耐用度高4倍以上,并且成本低、表面加工质量高,大幅降低了生产成本。

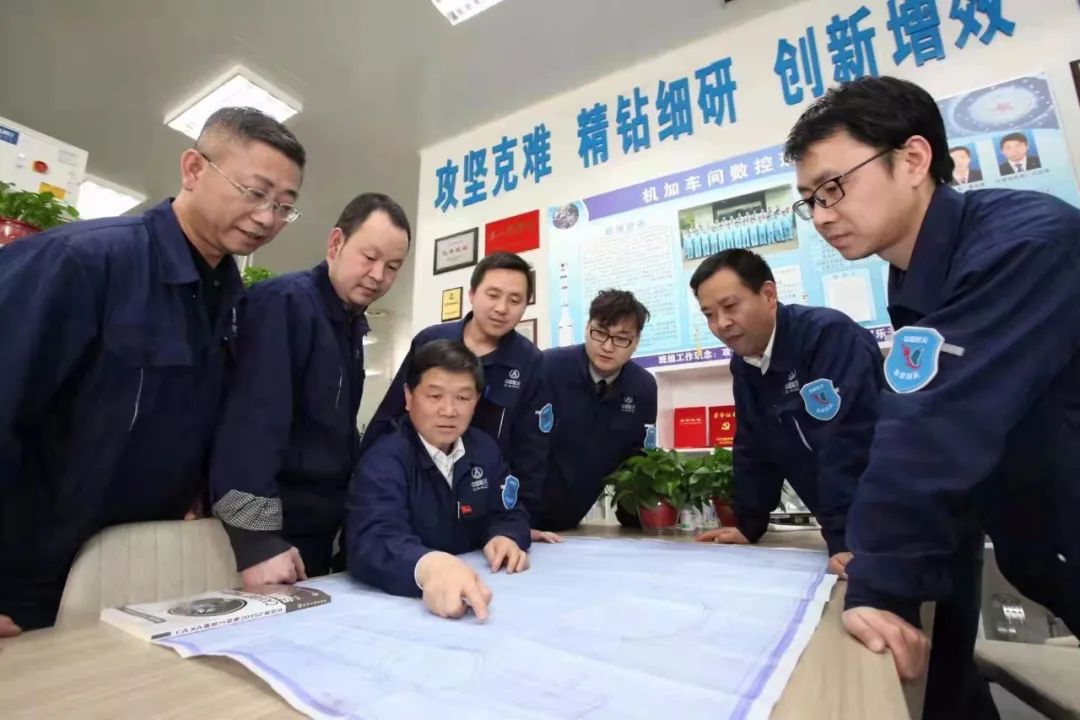

带领团队,突破硬脆材料精密加工瓶颈

刘湘宾常常告诉自己的徒弟们,干航天工业的不比去做手机,做电脑,手机电脑坏了,可以拿去修,有试错的成本,但航天的精密零件出现了问题,将会给国家带来更大的损失。

说起奉献,刘湘宾不忘的是自己的团队。刘湘宾劳模创新工作室成立以来,以精密加工技术攻关研究为依托,为企业精密、超精密加工制造保驾护航。现在,他所在团队的轴圆柱度、半球球面度等加工精度在整个西北片区独占鳌头。

据刘湘宾介绍,在某型号球阀的加工中,通过自创抛光轮,打破传统硬对硬的加工模式,改变为软对硬的加工方法,保证了毡垫在高速旋转时定位准确。同时,采用工装压表的方法控制机床坐标的位移精度,使球体圆度达到了0.002毫米、光洁度达到13级的设计要求,使产品合格率达到98%以上。

2017年,刘湘宾主动请缨,带领团队在班组建立了半球、球碗生产单元,全力配合进行技术攻关。对比刃具参数、优化加工工序,进行工装设计和改制。攻关后的半球、球碗两种零件的合格率由原来的55%提高到90%,单件成本降低50%,生产效率提升了近3倍。

2018年5月,刘湘宾带领团队开展了以某型产品零件加工为代表的航天硬脆材料零件超声振动低应力精密加工技术研究。经过 9 个月反复试验,使加工精度达到了壁厚0.5至0.8 毫米、内外球面同轴度1微米,首次在国内行业实现了球型薄壁石英玻璃的加工需求。

“此项目为院级工艺技术研究课题,典型硬脆材料零件超声振动精密加工工艺技术的突破,满足了设计指标要求,打通了该型号研制的关键瓶颈,为我国新型防务装备研制生产提供技术支撑。” 刘湘宾说。

文字:张建林

编辑:胡旭蕊

欢迎关注中国航天电子技术研究院微信