随着氢能产业的规模化发展,市场对氢气的需求量将呈现快速增长。目前业内研究提出的制氢方式很多,包括采用化石资源和可再生能源产氢,但在工业上占据主导地位的仍是化石原料制氢,如何利用我国现有的化石资源,研究开发工业上切实可行的制氢工艺技术,为氢燃料电池汽车发展提供充足动力燃料来源,具有十分重要的现实意义。

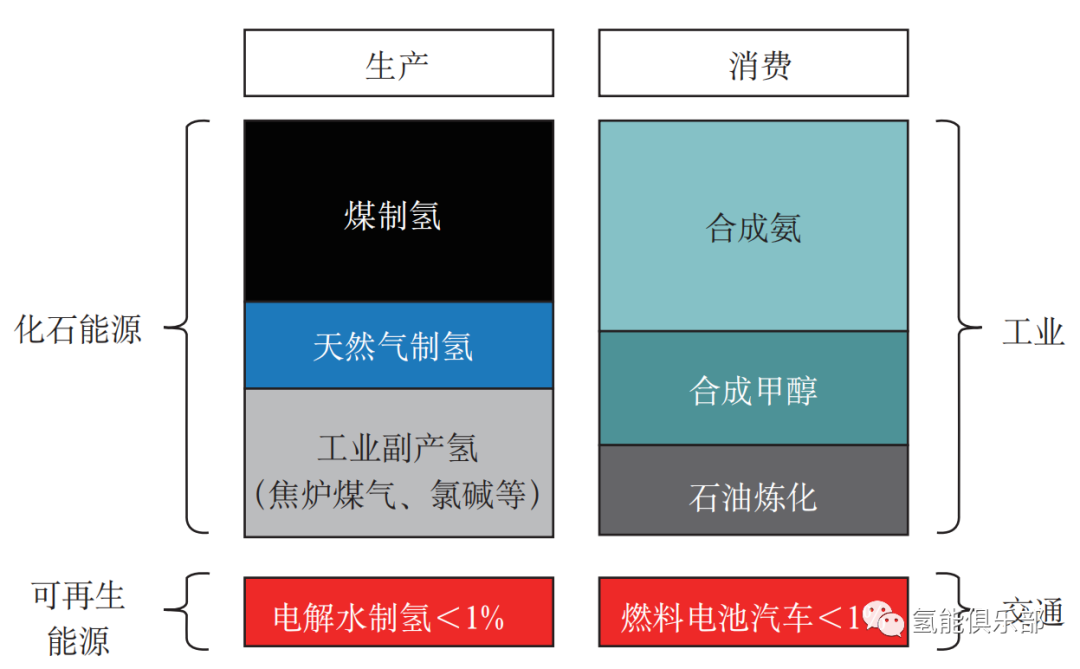

截至2020年,全球商用氢气有96%由煤、石油、天然气等化石燃料制取,其他制氢方法还有生物质气化和水电解等。

在全球范围内,石油炼化及合成氨化肥行业是最大的氢用户,先进的制氢技术多是由大型石油企业推动,如shell、Mobil、Texco等。

我国生产的氢气有80%以上用于合成氨工业,而合成氨的原料以煤为主,制氢会消耗有限的化石燃料储量,但在先进、成熟的制氢方法出现之前,化石原料制氢在未来几十年仍扮演重要角色。

近年来由于煤制氢、天然气制氢技术的大规模应用,基于石油替代及经济性方面的原因,重油(常、减压渣油及燃料油等)部分氧化制氢技术在工业上已经很少采用。煤气化制氢是工业大规模制氢的首选方式之一,其具体工艺过程是煤炭经过高温气化生成合成气(H2+CO)、CO与水蒸气经变换转变为H2+CO2、脱除酸性气体(CO2+SO2)、氢气提纯等工艺环节,可以得到不同纯度的氢气。传统煤气化制氢工艺具有技术成熟、原料成本低、装置规模大等特点,但其设备结构复杂、装置投资成本大。与煤气化工艺一样,炼厂生产的石油焦也能作为气化制氢的原料,这是石油焦高附加值利用的重要途径之一。煤/石油焦制氢工艺还能与煤整体气化联合循环工艺 (IGCC) 有效结合,实现氢气、蒸汽、发电一体化生产,提升炼厂效益。近年来,随着我国成品油质量升级步伐加快,国内新建炼油厂大多选择了全加氢工艺路线。天然气制氢是北美、中东等地区普遍采用的制氢路线。工业上由天然气制氢的技术主要有蒸汽转化法、部分氧化法以及天然气催化裂解制氢。

蒸汽转化法是在催化剂存在及高温条件下,使甲烷等烃类与水蒸气发生重整反应,生成H2。天然气水蒸气重整制氢技术成熟,广泛应用于生产合成气、纯氢和合成氨原料气的生产,是工业上最常用的制氢方法之一。部分氧化法是甲烷等烃类与氧气进行不完全氧化生成合成气,该过程可自热进行,无需外界供热,热效率较高。但若用传统的空气液化分离法制取氧气,则能耗太高,近年来国外开发出用富氧空气代替纯氧的工艺。该工艺是利用反应器内热进行烃类蒸汽转化反应,因而能广泛地选择烃类原料并允许较多杂质存在,但需要配置空分装置或变压吸附制氧装置,投资高于天然气蒸汽转化法。天然气部分氧化制氢的反应器采用的是高温无机陶瓷透氧膜,可在高温下从空气中分离出纯氧,避免氮气进入合成气,这与传统的蒸汽重整制氢相比,工艺能耗显著降低,可在一定程度上降低投资成本。工业上通常使用CO和氢气经过羰基化反应生产甲醇,甲醇制氢技术则是合成甲醇的逆过程,可用于现场制氢,解决目前高压和液态储氢技术存在的储氢密度低、压缩功耗高、输运成本高、安全性差等弊端。按工艺技术区分,甲醇制氢技术包括甲醇裂解制氢、甲醇蒸汽重整制氢和甲醇部分氧化制氢3种。甲醇裂解是在300℃左右、催化剂存在下甲醇气相催化裂解,通常用于合成气制备,或通过进一步分离获得高纯CO和氢气,氢气纯度可达99.999%。该技术成熟,适用于科研实验小规模制氢场合使用。该技术的使用条件温和,产物成分少,易分离,且产能可灵活调整,适用于中小型氢气用户现制现用。缺点是采用Cu/Zn/Al催化剂,催化剂易失活,需要进一步开发活性高、稳定性好的新型催化剂。通过甲醇的部分氧化实现系统自供热,大幅提高能源利用效率,以期进一步降低制氢成本。该技术目前仍在研究开发阶段。工业副产氢是在工业生产过程中氢气作为副产物,包括炼厂重整、丙烷脱氢、焦炉煤气及氯碱化工等生产过程产生的氢气,我国工业副产氢气资源潜力大,每年产量约1048万吨。我国已具备一定氢能工业基础,全国氢气产能超过2000万t/a,但生产主要依赖化石能源,消费主要作为工业原料,清洁能源制氢和氢能的能源化利用规模较小。国内外能源企业结合其各自优势选择不同技术路线,纷纷布局氢能源生产与供给,煤制氢、天然气制氢、碱性电解水制氢技术和设备已具备商业化推广条件。根据我国煤田地质调查结果,全国煤炭资源累计探明储量为2.01万亿吨,资源保有量为1.95万亿吨,我国煤制氢潜力约为24.38亿吨。总体来看,我国煤炭、天然气(包括非常规天然气)资源丰富,发展潜力巨大。煤制氢是发挥煤炭资源优势、实现大规模制氢的首选技术。我国相对丰富的煤炭资源为发展氢能提供了原料保障。煤制氢工艺之所以受到国内炼厂的青睐,主要原因有4个方面:① 炼厂对氢气的需求量大,煤制氢工艺能够实现大规模制氢,满足炼厂用氢需求;② 煤制氢成本较低,是炼厂降本增效、实现供氢平衡首选工艺;③ 炼厂采用煤制氢后可替代现有天然气、干气等制氢原料,为炼厂干气资源综合利用创造条件;④ 随着近年气流床加压气化工艺的普遍应用和煤化工“三废”处理技术水平的提高,煤制氢工艺能够实现达标排放。

近几年国内大型煤炭能源企业也在积极布局氢能产业链,2018年2月,由国家能源集团牵头,联合17家国内大型企业、高校、研究机构共同发起,20 家单位 (现已增加到 54 家)加入的中国氢能源及燃料电池产业创新战略联盟,将整合各方资源,吸纳社会资本,共同推动以煤制氢为龙头的产业技术创新。总体而言,煤化工企业具有发展煤制氢的先天资源优势和技术优势,煤制氢是当前实现大规模制氢的最可行技术。与煤制氢装置相比,天然气制氢投资低、CO2排放量、耗水量小、氢气产率高,是化石原料制氢路线中理想的制氢方式。然而,我国化石资源禀赋特点是“富煤缺油少气”,我国原油对外依存度已经超过 70.5%,天然气对外依存度已经超过40%,在此能源供给现状的大背景下,采用基于石油资源的重油制氢已经不具经济性,实际生产中也很少采用;采用天然气制氢更存在气源供应无法保障、天然气价格高的现实问题。从长远来看,由于我国非常规天然气资源(页岩气、煤层气、可燃冰等)十分丰富,随着未来非常规天然气开采技术进步、开采成本降低,必将迎来天然气大发展的时期,届时采用天然气制氢预计要比煤制氢更具优势。我国含氢工业尾气资源十分丰富,从石油化工角度来看,就有催化重整副产氢、炼厂干气制氢、石脑油及乙烷裂解气副产氢、丙烷脱氢副产氢等多种途径,这些氢气资源有些被利用,也有些被作为燃料低价值利用或直接排放,如果将这部分氢气加以回收利用,既可以实现资源的高附加值利用,也可以减少碳排放压力,可谓一举两得。近几年由于氢能的发展,对工业副产氢的利用已经得到行业的高度重视,许多能源企业及化工企业与氢能开发投资商积极合作,探索高效利用工业副产氢以发展氢能的途径,今后对于工业副产氢的利用具有良好的前景。虽然甲醇制氢成本较石油制氢、天然气制氢与煤制氢要高,但甲醇制氢装置投资低,建设周期短,制氢装置规模灵活,而且原料易获取,另外甲醇制氢项目审批容易,对氢气价格承受力较高的用户,这种制氢方式是可以接受的。从氢能产业链的发展现状看,储氢、运氢、加氢等环节均存在诸多技术经济方面的瓶颈问题有待解决,利用甲醇制氢可以实现在加氢站周围现场制氢,但也不能否认,甲醇现场制氢结合燃料电池发电的电源系统在应用方面目前还面临设备成本高,稳定性、可靠性差等缺陷。目前电解水制氢成本较高、经济性欠佳,未来随着电解水制氢技术的进步和成本下降,可望成为化石能源制氢的重要补充。最近两三年,借鉴国外经验,国内开展的利用可再生能源 (风电、光伏发电、水电、地热发电等)生产的富裕电力与传统电解水制氢的耦合路线(也称“绿氢”路线),为氢燃料电池汽车产业发展开辟了一条实现规模化、低成本制氢的创新模式。传统煤炭、天然气等化石原料制氢技术成熟,仍将具有良好发展前景。太阳能制氢、生物质制氢等新能源制氢技术发展前景较好,但受制于转换效率低、制氢成本高等问题,预计短期内很难实现规模化。电解水制氢可以有效消纳风电、光伏发电等不稳定电力以及其他富余波谷电力,有望成为未来工业氢气的主要来源之一。