碳中和愿景的实现最终要依托以创新驱动和绿色零碳为导向的产业、经济体系的建立,新材料等绿色制造业将迎来发展机遇。石墨烯作为新型碳材料中的“王者”,在实现碳中和的主要技术方向中均有应用潜力,在上海、浙江、山西等省“十四五”规划中均被重点提及、加快发展。

业内认为,除石墨烯电池等趋于成熟的商业应用外,石墨烯在建筑节能、碳捕集、二氧化碳资源化利用等方面均有利用潜力。如去年我国建成了世界首条石墨烯混凝土道路,利用石墨烯可大幅减少水泥用量且抗压、抗渗性更强;氧化石墨烯薄膜可以高效迅速过滤二氧化碳,帮助实现低成本碳捕捉;以石墨烯为催化剂载体可以将二氧化碳转化为液态燃料或高附加值的化学产品。随着碳中和战略的实施,石墨烯产业有望迎来发展机遇。

下面就让我们来盘一盘石墨烯和CO2的相爱相杀

CO2制备石墨烯

复旦大学孙正宗课题组:高浓度电催化“碳中和”产物制备石墨烯

将电催化CO2还原的气相产物进行有效利用是一件极具挑战性的工作,它既依赖于高效稳定的催化剂设计,也依赖于合理的反应体系以提高产物的浓度。

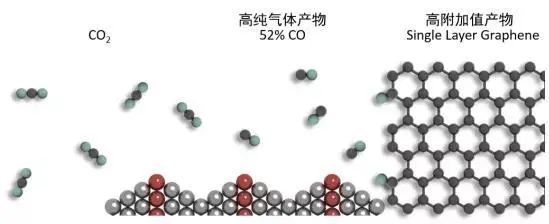

近日,复旦大学孙正宗课题组利用高效稳定的纳米孪晶银催化剂催化CO2还原为CO,获得了高达92%的法拉第效率和127s-1的TOF值。通过基于排水法原理设计的反应器将CO产物与CO2原料气分隔,最终获得了体积浓度最高达52%的CO产物。通过将电化学体系与CVD系统连串,CO进一步被转换为了高质量的单层石墨烯薄膜。(DOI: 10.1038/s41467-021-22428-1)

▲本文TOC:高纯度和高附加值“碳中和”反应路径

CO2还原的产物利用是实现碳中和的重要一环,该工作通过设计高效稳定的孪晶催化剂,利用排水法的方式将CO2转换为高浓度的CO产物,最后通过串联的CVD系统进一步将产物转换为高品质的单层石墨烯薄膜。这种方法为CO2向高价值工业品转换提供了一种新的思路。尽管这套系统结构简单、不依赖质子交换膜、适用性广,但仍存在一定的不足:例如产物浓度的理论极限等于催化剂的法拉第效率,然而目前还远未达到此理论极限;二氧化碳依靠扩散到达催化剂的表面,传质相对受限。这些问题仍有待后续进一步的研究。

变废为宝, CO2也可以制备石墨烯!

2019年7月,据德国卡尔斯鲁厄理工学院(KIT)官网报道,该校研究人员发明了一种新技术,可以将二氧化碳当作一种原材料来制备石墨烯。

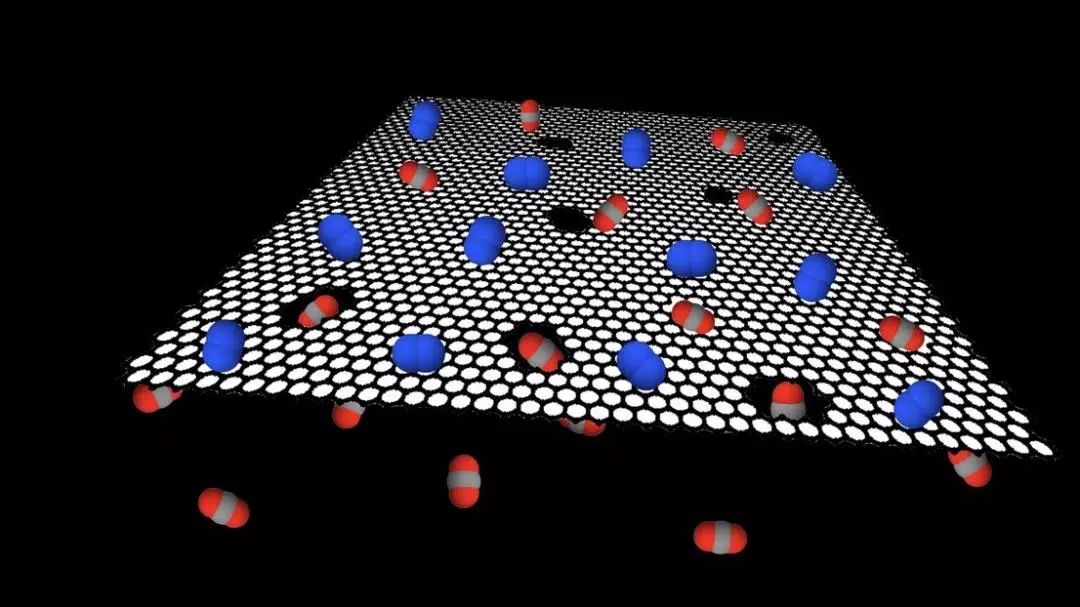

二氧化碳(红-黑)和氢气(灰)在铜-钯表面上经过催化反应转变成石墨烯(黑)。

(图片来源:E. Moreno-Pineda, KIT)

制造石墨烯片层最常用方法即是化学气相沉积法(CVD),CVD法中的碳源气体通常是甲烷。KIT技术团队采用的技术与常规CVD法相似,但使用CO2作为碳源。在大气压和1,000℃的条件下,将CO2和氢气填充于炉内,由铜和钯制成的单晶作为催化剂和基板,最终成功制得了石墨烯片层。如果铜和钯的比例恰当,二氧化碳转变为石墨烯的过程可以通过简单的一步法直接完成。使用这种技术成功将温室气体CO2转换成为21世纪的“奇迹”材料石墨烯。(DOI: 10.1002/cssc.201901404 )

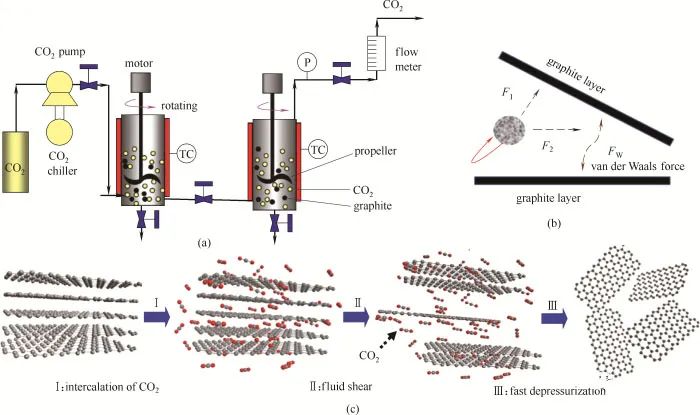

超临界CO2剥离法制备石墨烯

高质量石墨烯的制备水平决定着未来石墨烯的应用出路,是当前石墨烯领域面临的重大挑战。超临界CO2流体可以利用其强的渗透能力插层进入石墨片层,然后利用分子振荡及快速泄压过程来克服层间范德华力,可以进一步通过强化手段减弱石墨层间相互作用力来提升剥离效率,实现少层石墨稀的制备。

流体剪切利用速度梯度产生的剪应力来强化剥离过程,但设备相对复杂且片层尺寸难以控制;球磨技术利用研磨介质之间相互碰撞来提供剪切力,方法简单但碰撞过程易对石墨烯产生较大的破坏;超声技术利用超声波产生的空化效应释放的能量来进行剥离,但超声能量有限,适合作为辅助手段;有机分子法通过“分子楔”来插层强化剥离,但残留的有机分子会影响石墨烯的性质。这些都为石墨烯材料的批量制备提供了指导意义。特别是,由于超临界CO2流体剥离法能够保证石墨烯高的纯度及结晶度,获得的石墨烯具有优异的导电、导热及机械强度等性能,因此将在锂电、散热材料、电磁屏蔽和复合材料等领域展现出巨大的应用前景。(10.11949/0438-1157.20200230)

石墨烯对CO2的吸附

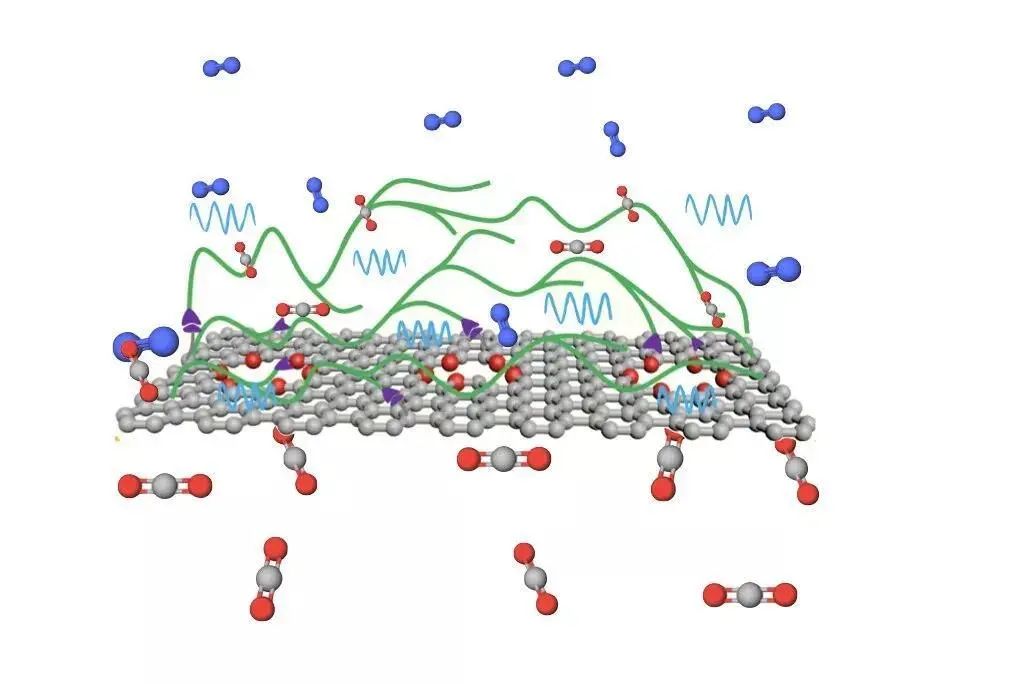

功能化单层石墨烯膜用于捕获CO2

目前商业应用的碳捕集技术主要基于氨吸收CO2。该技术能耗高,价格昂贵($80 每吨CO2),而且污染环境。2019年,瑞士洛桑联邦理工Kumar Varoon Agrawal课题组开发了一种新型高性能单层石墨烯膜,膜的厚度小于20纳米,实现了超高的CO2/N2分离性能:CO2通量6200 GPU,CO2/N2分离因子22.5,远远超过了碳捕获的目标性能。(DOI: 10.1039/c9ee01238a)

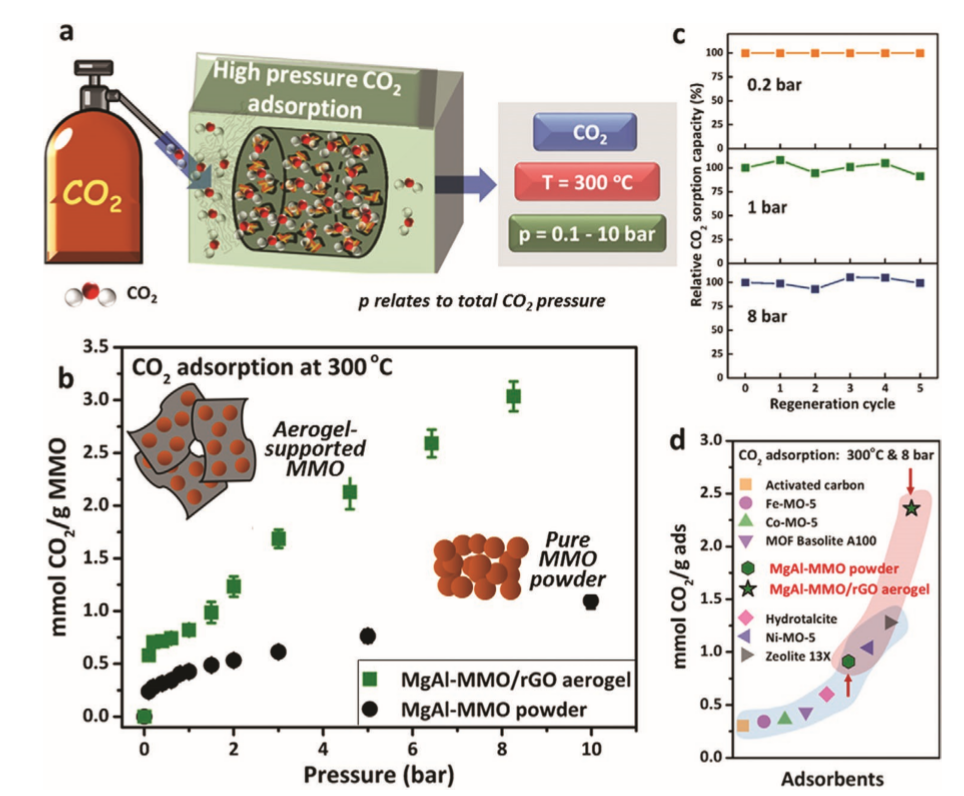

《AFM》:石墨烯气凝胶支撑纳米颗粒实现高性能有机硫/高压CO2吸附!

2020年8月,英国利兹大学Robert Menzel和帝国理工学院Diana Iruretagoyena等人报道了氧化石墨烯(rGO)气凝胶在当前两种重要商业吸附的应用中,为水滑石衍生的纳米颗粒(MgAl-混合金属氧化物MgAl-MMO)提供了高度稳定的多功能多孔载体。与未负载的纳米颗粒粉末相比,气凝胶负载的MgAl-MMO纳米颗粒在吸附脱硫性能方面表现出显著增强,有机硫吸收能力增长大于100%。此外,在高温和高CO2压力下评估了该复合气凝胶的CO2吸附性能,其总CO2容量是无载体纳米颗粒的两倍以上,达到2.36 mmol·CO2 g1 ads,优于其他高压CO2吸附剂。该研究发表在《Advanced Functional Materials》上。(DOI: 10.1002/adfm.202002788)

高压CO2的吸附能力评估

石墨烯高效过滤器将碳捕获成本降低50%-75%

来自洛桑联邦理工学院化学科学与工程学院的 Kumar Varoon Agrawal 教授团队采用石墨烯材料研制出新型的二氧化碳过滤器。这种石墨烯过滤器不但非常薄,关键是它可以将二氧化碳从工业废气的混合气体中分离出来,而且在效率和速度方面也远超市面上的大多数过滤器。

石墨烯二氧化碳过滤器示意(来源:EPFL)

当前的二氧化碳过滤器要求超过 1000 个气体渗透单位(GPUs),而碳捕获特性(称为“分离因子”)必须高于 20。Agrawal 研究小组开发的膜在 11800 个 GPUs 时显示出超过 10 倍的二氧化碳透过率,而其“分离因子”达到 22.5。结果证明,这种新型石墨烯过滤器的碳捕获性能创下了历史新高。预计这项技术将使碳捕获成本降低近 30 美元/吨二氧化碳,而其他商业技术的成本要比这高出 2 到 4 倍。(

DOI: 10.1126/sciadv.abf0116)

在石墨烯的帮助下,CO2的高效处理

瑞典利用太阳能将二氧化碳转化为燃料 可用作汽车燃料

2020年7月,据外媒报道,瑞典林雪平大学(Linkping University)的研究人员正尝试利用太阳能,将温室气体二氧化碳转化为燃料。

研究人员将石墨烯和立方碳化硅结合,研发了一种石墨烯基光电极,可以保持立方碳化硅捕获阳光能量并制造出电荷载体的能力。石墨烯在保护碳化硅的同时,还起到了作为导电透明层的作用。

研究人员研发的光电极可以与铜、锌或铋等各种金属制成的阴极结合,通过选择合适的金属阴极,二氧化碳和水可以选择性地形成不同的化合物,如甲烷、一氧化碳和甲酸。(DOI:10.1021 / acsnano.0c00986,)

福大徐艺军Nature子刊:石墨烯遇到过度金属氢氧化物,低浓度二氧化碳也被高效处理!

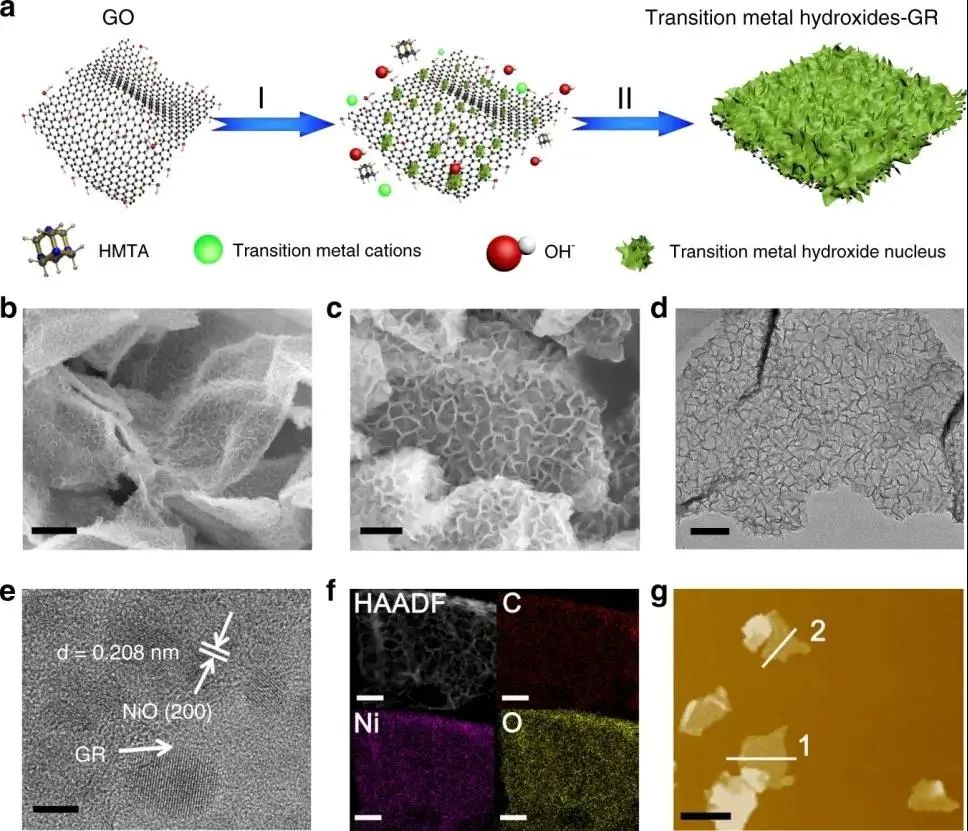

2020年10月,福州大学的徐艺军教授(通讯作者)等人报道了一系列不同的过渡金属氢氧化物,包括Ni(OH)2、Fe(OH)3、Cu(OH)2和Co(OH)2的合成,它们在导电石墨烯(GR)的二维(2D)平台上用作太阳能光催化CO2还原的助催化剂。

合成与形貌表征

作者以钌(Ru)染料作为可见光光敏剂,其中最佳分层的Ni(OH)2-10% GR纳米片阵列复合材料表现出优异的活性和选择性,其在纯CO2中的CO生成速率高达10725 mol h-1 g-1、选择性高达96%。更重要的是,在稀释CO2(10% CO2,燃煤电厂废气中的代表性CO2浓度)中,Ni(OH)2-10% GR复合材料仍然具有出色的性能,其CO产生率为7432 mol h-1 g-1和选择性为92%,极大超过了裸露Ni(OH)2、Ni(OH)2 NPs-GR、Fe(OH)3-GR,Cu(OH)2-GR和Co(OH)2-GR等催化剂的性能,优于文献中大多数类似的杂化助催化剂体系。Ni(OH)2-10%GR的优异可见光光敏性和选择性是由于其在有效吸附CO2、富集的CO2还原活性位点以及出色的电荷载流子分离和转移方面具有适当的协同作用。该工作不仅为合理设计过渡金属氢氧化物作为助催化剂提供指导,而且为利用GR和其他2D材料的丰富表面化学特性,以有效和选择性的将太阳光驱动的CO2还原为增值燃料和化学品提供了新思路。(DOI: 10.1038/s41467-020-18944-1.)

石墨烯的最终归宿:CO2 ?

长期以来,作为药物递送系统的石墨烯材料在器官和亚器官水平的分布和清除仍不清楚。特别是,石墨烯在体内的最终的产物是什么?尚未有人系统地进行研究。

南京大学毛亮,美国加利福尼亚大学Tian Xia等人比较了不同侧向尺寸的14C标记的少层石墨烯在小鼠体内一次静脉注射长达一年后的命运,结果表明,少层石墨烯主要积聚在肝脏中,较大的石墨烯可以被Kupffer细胞降解为14CO2。(DOI: 10.1021/acsnano.0c07452)

免责声明 | 部分素材源自网络,转载仅作为行业分享交流,不代表本公众号观点,版权归原作者所有。如涉侵权,请联系我们处理。