随着科学技术的飞速发展,机械制造业在生产中起着越来越重要的作用。而机械零件表面的腐蚀问题,对机械制造行业来说是一个重大的问题。因此,如何提高零件表面硬度、耐磨性、耐腐蚀性等性能是机械制造业的一大关键。在零件表面涂覆涂层是提高其性能最常用的方法之一,但是涂层技术有很多缺点,例如:涂层的结合力差,易脱落;涂层与基体材料之间有较大的热膨胀系数差异,涂层易开裂等。这些缺点限制了它在实际生产中的应用。目前,国内外研究和开发出了多种方法来解决上述问题。其中利用物理气相沉积法(PVD)是一种很有发展前途的技术,而真空离子镀膜技术则是其中一种新型的技术。

一、什么是真空离子镀膜技术

真空离子镀膜技术(简称离子镀)最早由D. M. Mattox于1963年提出并付诸实践,是蒸发和溅射相结合的一种镀膜技术。它以离子的轰击为基础,通过将被镀膜材料或工件加热到熔融状态,利用高能离子轰击将化学沉积的金属或半导体薄膜沉积到基底表面,从而获得具有特定结构和性能的薄膜的技术。

离子镀膜的作用过程是将蒸发源接阳极,工件接阴极,当通以三至五千伏高压直流电以后,蒸发源与工件之间产生弧光放电。由于真空罩内充有惰性氩气,在放电电场作用下部分氩气被电离,从而在阴极工件周围形成一等离子暗区。带正电荷的氩离子受阴极负高压的吸引,猛烈地轰击工件表面,致使工件表层粒子和脏物被轰溅抛出,从而使工件待镀表面得到了充分的离子轰击清洗。随后,接通蒸发源交流电源,蒸发料粒子熔化蒸发,进入辉光放电区并被电离。带正电荷的蒸发料离子,在阴极吸引下,随同氩离子一同冲向工件,当抛镀于工件表面上的蒸发料离子超过溅失离子的数量时,则逐渐堆积形成一层牢固粘附于工件表面的镀层。

离子镀的镀层组织致密、无针孔、无气泡、厚度均匀,这种方法非常适合于镀复零件上的内孔、凹槽和窄缝等其他方法难镀的部位,且不致形成金属瘤。由于这种工艺方法还能修补工件表面的微小裂纹和麻点等缺陷,故可有效地改善被镀零件的表面质量和物理机械性能。疲劳试验表明,如果处理得当,工件疲劳寿命可比镀前提高20%~30%。

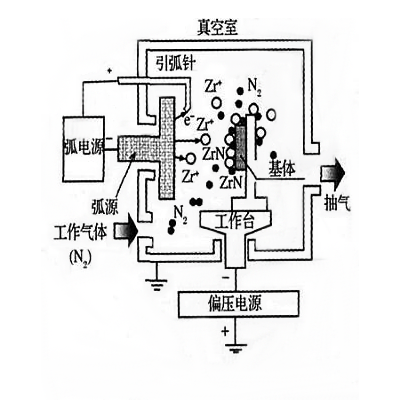

图 1 真空离子镀膜技术原理示意图

二、真空离子镀膜的特点

与蒸发和溅射相比,离子镀具有以下几个特点:

(1)镀层附着性能好

普通真空镀膜时,在工件表面与镀层之间几乎没有连接的过渡层。而离子镀时,离子高速轰击工件时,能够穿透工件表面,形成一种注入基体很深的扩散层,离子镀的界面扩散深度可达四至五微米。在镀膜初期,溅射与沉积并存,可在膜基界面行程组分过渡层或膜材与基材的成分混合层,称之为伪扩散层,能有效改善膜层附着性能。

(2)绕镀能力强

离子镀时,蒸发料粒子是以带电离子的形式在电场中沿着电力线方向运动,因而凡是有电场存在的部位,均能获得良好镀层,这比普通真空镀膜只能在直射方向上获得镀层优越得多。因此,这种方法非常适合于镀复零件上的内孔、凹槽和窄缝等其他方法难镀的部位。

(3)镀层质量好

离子镀的镀层组织致密、无针孔、无气泡、厚度均匀。甚至棱面和凹槽都可均匀镀复,螺纹一类的零件也能镀复,有高硬度、高耐磨性(低摩擦系数)、很好的耐腐蚀性和化学稳定性等特点,膜层的寿命更长;同时膜层能够大幅度提高工件的外观装饰性能。

(4)简化清洗过程

现有镀膜工艺,多数均要求事先对工件进行严格清洗,过程较为负责。而离子镀过程中,利用辉光放电所产生的大量高能粒子对表面产生阴极溅射效应,对基片表面吸附的气体和油污进行溅射清洗,使基片表面净化,直至整个镀膜过程完成,简化了大量的镀前清洗工作。

(5)可镀材料广泛

离子镀是利用高能离子轰击工件表面,使大量的电能在工件表面转换成热能,从而促进了表层组织的扩散作用和化学反应,且工件并未受到高温的影响。因此这种镀膜工艺的应用范围较广,受到的局限性则较小。通常,各种金属、合金以及某些合成材料、绝缘材料、热敏材料和高熔点材料等均可镀复。即可在金属工件上镀非金属或金属,也可在非金属上镀金属或非金属,甚至可镀塑料、橡胶、石英、陶瓷等。

三、真空离子镀膜分类

不同的蒸发源和不同原子的电离与激发的方式有多种组合,因此出现了许多种蒸发源离子镀的方法,常见的有根据膜层粒子的获得方式,离子镀可分为溅射型离子镀和蒸发型离子镀。

1、溅射型离子镀

通过采用高能离子对膜材表面进行溅射而产生金属粒子,金属粒子在气体放电空间电离成金属离子,它们到达施加负偏压的基片上沉积成膜。

2、蒸发型离子镀

通过各种加热方式加热镀膜材料,使之蒸发产生金属蒸汽,将其引入以各种方式激励产生的气体放电空间中使之电离成金属离子,它们到达施加负偏压的基片上沉积成膜。

其中蒸发型离子镀根据放电原理不同又可分为直流二级型离子镀、空心阴极离子镀、热丝弧离子镀以及阴极电弧离子镀等。直流二级离子镀,是稳定的辉光放电;空心阴极离子镀与热丝弧离子镀,是热弧光放电,产生电子的原因均可简单概括为金属材料由于被加热到很高的温度,导致核外电子的热发射;阴极电弧离子镀的放电类型与前面几种离子镀的放电类型均不相同,它采用的是冷弧光放电。

(1)空心阴极离子镀(HCD)

利用空心热阴极放电产生等离子电子束。空心阴极离子镀特点:①HCD空心阴极枪既是膜料气化的热源又是蒸发粒子的离化源,离化方式是利用低压电子束碰撞;②用0V 至数百伏的加速电压,离化和离子加速独立操作;③能良好地进行反应性离子镀;④基材温升小,镀膜时还要对基材加热;⑤离化效率高,电子束斑较大,各种膜都能镀。

图 2 空心阴极离子镀膜结构示意图

(2)阴极电弧离子镀

阴极电弧离子镀是目前主流离子镀膜技术的集大成者,它采用冷弧光放电,膜层粒子离化率在众多PVD镀膜技术中最高。

工作原理为:带有正电位的引弧针(阳极)靠近带有负电位的靶材(阴极),阴阳两极距离足够小时,两极间的气体会被击穿,形成弧电流,这与电焊的引弧相类似。此时,部分N2发生离化,形成氮的阳离子以及电子。受到电场力的吸引,接下来氮的阳离子会向飞向阴极即靶材附近,而电子则会飞向引弧针,但是由于离子的质量远远大于电子,因此在受到相同电场力的情况下,电子的移动距离会大于阳离子的移动距离,于是当电子到达阳极时,离子将不会到达阴极靶面,而是在距离靶面较近的位置处富集,形成正离子堆积层。阳离子与阴极靶面的距离很小,可达微米级。根据E=U/d,可知此时空间中的电场强度极高,这种极强的电场会把靶材中的电子拖拽出来。被拖拽出的电子从阴极靶面飞向正离子堆积层,形成电流,堆积层与靶面被导通,于是在靶面附近产生电弧。电弧会使靶材发生蒸发,同时正离子会被阴极靶面吸引,使得正离子轰击靶表面,产生溅射。由于不论蒸发还是溅射出的膜层粒子都需要经过正离子堆积层,并且在其飞出阴极靶面的过程中,膜层粒子会受到靶面处电弧的作用,因此到达工件处的粒子绝大多数为离子态。工件处一般会加有负偏压,于是正离子受到电场力作用飞向工件,并对工件产生轰击,这种轰击会提高膜层的附着力,并使得磨蹭致密,这对于改善膜层质量是十分有益的。

图 3 阴极电弧离子镀示意图

四、真空离子镀材料选择

金属材料:如铜、银、金、铬、镍、钴等。

陶瓷材料:如氧化铝、氧化锆等。

塑料材料:如聚酰胺、聚碳酸酯等。

玻璃材料:如玻璃、石英等。

半导体材料:如硅、锗等。

需要注意的是,离子镀的材料选择与性能表现之间存在一定的关系,因此需要根据具体应用场景选择合适的材料进行处理。